Перейти к:

Практическое применение инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики

https://doi.org/10.21443/3034-1434-2024-2-2-18-36

Аннотация

Триботехнические составы на основе серпентина имеют сорокалетнюю историю успешного применения на морских и речных судах, на железной дороге и сельскохозяйственной технике, на широком спектре промышленного оборудования, легковом и грузовом автотранспорте.

В статье изложены лишь некоторые практические результаты применения геомодификаторов трения на основе серпентинов в технике, которая может быть использована при освоении Арктики, а также на судах Северного морского пути.

Ключевые слова

Для цитирования:

Павлов О.Г., Дунаев А.В., Лавров Ю.Г., Цейко А.П., Шарифуллин С.Н., Аратский П.Б., Шилин М.Б. Практическое применение инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики. Арктика и инновации. 2024;2(2):18-36. https://doi.org/10.21443/3034-1434-2024-2-2-18-36

For citation:

Pavlov O.G., Dunaev A.V., Lavrov Yu.G., Tseyko A.P., Sharifullin S.N., Aratsky P.B., Shilin M.B. Innovative in-place repair technology for assembles in marine, railway, and road transport, as well as industrial equipment in the Arctic: Practical application. Arctic and Innovations. 2024;2(2):18-36. (In Russ.) https://doi.org/10.21443/3034-1434-2024-2-2-18-36

Арктика невероятно богата природными ресурсами, использование которых в будущем может определить лидирующее положение любой из стран, начавшей активное освоение новых источников топливо-, энерго- и биоресурсов этой огромной, но все еще недостаточно изученной территории Земли. Нет никаких сомнений, что на изучение и освоение Арктической зоны будут потрачены колоссальные денежные средства и человеческие ресурсы. Страны, которые будут экономить на каждом этапе изучения и освоения природных богатств Арктики, быстрее придут к желаемому результату — к получению прибыли от потраченных усилий. Активное применение технологий ресурсо- и энергосбережения будет одним из факторов успеха в гонке за ресурсами Арктики [1].

Одной из таких технологий является технология безразборного ремонта узлов и агрегатов различной техники.

В статье, посвященной теоретическим аспектам применения инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики [1], были описаны «причины» формирования защитной структуры (слоя) на поверхностях трения при добавлении геомодификаторов трения (ГМТ) в зону контакта двух поверхностей.

Важнейшими условиями для успешного формирования защитной структуры (слоя) являются высокая температура и давление, а также скольжение со смещением двух металлических поверхностей друг о друга в присутствии третьего тела — технического масла или смазки.

В продолжение описания сложного физико-химического явления, к которому можно отнести образование защитного покрытия (ГМТ-покрытия) на поверхностях трения при добавлении тонкодисперсного серпентинита, остановимся на его структуре.

Структура и фазовый состав защитного ГМТ-покрытия

По заказу ООО «Неосфера» ФГУП ЦНИИМ и ООО «Центральный научно-исследовательский дизельный институт» провели исследование [2][3], в котором была показана слоистость и аморфность структуры защитного слоя, образованного на поверхности гильзы цилиндра и кулачкового вала дизельного двигателя (тип 4Ч 9,5\11) в течение 154 часов работы двигателя после введения ГМТ (марки «РПМ», производство ООО «Неосфера») на основе серпентинита.

В статье [1] подробно описаны комплексные исследования [4–6], охарактеризован фазовый состав образованного защитного слоя, который состоит из FeC (Fe3C), FeOOH, Fe3O4, С, СО, СО2. В исследованиях, проведенных в Китае [4][5], при анализе полученных результатов был сделан вывод о том, что защитные слои имеют похожие с алмазоподобными покрытиями (DLC) химические и физические характеристики и входят в группу DLC-подобных наноразмерных слоев. Основные характеристики таких слоев: низкий коэффициент трения, высокая прочность, микротвердость, теплопроводность и коррозийная устойчивость.

Предполагаемые механизмы формирования защитного DLC-покрытия при участии триботехнических составов, содержащих тонкодисперсный серпентинит

В результате процессов глиссирующего скольжения (трения друг о друга) при наличии высокой температуры и давления на поверхностях трения путем полимолекулярного наслаивания образуется атомарная слоистая DLС-структура, которая формируется с участием молекул серпентинита и комплекса углеводородов, а также продуктов износа, содержащихся в третьем теле (в техническом масле или в смазке).

Процесс трения-скольжения двух металлических поверхностей трибологи рассматривают как серию механических ударов пиков шероховатости поверхностей друг о друга. Такого рода удары вызывают сложную комбинацию деформационно-структурных химических, термических, электромагнитных и оптических процессов. Они включают возникновение и миграцию дефектов структуры (поверхностей) твердого вещества, его аморфизацию-кристаллизацию и быстрый локальный разогрев (до 3500º) во время удара. Одновременно рвутся химические связи при образовании новой поверхности и на ней появляются короткоживущие активные центры. В таких локально разогретых центрах происходят процессы пиролиза углеводородов, из которых состоят масла и смазки. Далее происходит процесс карбонизации трущихся металлических поверхностей, приводящий к образованию алмазоподобного защитного покрытия.

Известно свойство минералов, и в особенности тонкоизмельченных гидросиликатов магния, избирательно извлекать из воздушной среды СО2, СО32- [7]. Возможно, это свойство серпентинита также определяет его способность катализировать процесс карбонизации и окисления металлической подложки с формированием карбидов и оксидов железа при наличии среды («третьего тела»), богатой углеводородами и углеродсодержащими веществами. Высокое процентное содержание углерода в сформированной структуре может быть объяснено в том числе и этим свойством тонкодисперсных слоистых силикатов.

Сформированная структура, обладающая свойством предотвращать износ и уменьшать потери на преодоление сил трения, может быть условно названа «металлокарбидным» слоем, так как основная кристаллическая матрица сформированного покрытия состоит из карбида железа [4][6].

Сложность аморфно-кристаллической структуры защитного покрытия, образованного при участии ГМТ-составов, может быть объяснена тем, что в месте контакта «пик-пик» при очень высокой локальной температуре и высоком локальном давлении формируется трибоплазма. В ходе этого процесса формируется несколько зон:

1 — зона контакта;

2 — «рядом» с зоной контакта;

3 — «недалеко» от зоны контакта.

Механизмы химических превращений и физико-механического взаимодействия веществ в этих зонах рассматриваются как отличающиеся друг от друга [8][9].

Анализируя данные, представленные выше, можно предположить, что, попадая в узел трения, тонкодисперсный серпентинит разрушается под действием локальной высокой температуры и давления, магний (Mg) сгорает и тем самым обеспечивает (дополняет и усиливает) энергетическую составляющую процесса образования защитного слоя. В исследовании ФГУП ЦНИИМ показано [1], что продуктами разрушения серпентинита являются форстерит (Mg2SiO4) и кварц (SiO2), которые обладают гораздо более высокой абразивностью (твердость около 6–7 по шкале Мооса), чем серпентинит (твердость 2,6–3,0 по шкале Мооса). Возможно, что они служат в данном процессе «разогревающими» факторами и, как Mg, обеспечивают энергией процесс формирования защитного DLC-покрытия.

Таким образом, частицы серпентинита являются многокомпонентным и многоступенчатым катализатором, необходимым для процесса формирования защитного алмазоподобного покрытия на металлических поверхностях узлов трения. Mg и продукты распада молекул серпентинита (предположительно форстерит и кварц [2]) являются энергетическими инициаторами (катализаторами) формирования защитного покрытия.

Каталитическим эффектом распада сложной молекулы серпентинита можно объяснить выраженные изменения характеристик узла трения при добавлении малого количества тонкоизмельченного минерала: катализатор инициирует процесс вовлечения в формирование защитного ГМТ-покрытия практически всего количества масла (или смазки), прошедшего через зону контакта двух трущихся поверхностей.

Наноразмерность процесса формирования защитного покрытия

Технологию применения ГМТ-составов на основе серпентинитов с большой долей уверенности можно назвать нанотехнологией. Наноразмерность процесса формирования защитного DLC-покрытия на металлических поверхностях узлов трения с участием серпентинита и третьего тела подтверждается следующим.

- Защитное покрытие имеет слоистую структуру в виде полимолекулярных слоев [2][4–6]:

– процесс формирования DLC-подобного покрытия (защитного слоя) происходит в режиме полимолекулярного наслоения;

– структура DLС-покрытия и размеры частиц, его составляющих, находятся в «наношкале» — от 0,5 до 40 nm, а толщина каждого слоя — не более 100 nm;

– покрытие состоит из кристаллической металлокарбидной матрицы (Fe3C) с размерами ячеек 1,9×1,6 ангстрем и DLC-подобных включений аморфной и кристаллической структур с размерами от 3 до 10 ангстрем.

- Чистота поверхности защитного DLC-покрытия является практически зеркальной и соответствует 14-му классу (по ГОСТ 2789-59, Ra= 0,06 µm) чистоты, что может быть объяснено с наибольшей вероятностью тем, что слой состоит из наноразмерных структур.

Таким образом, технологию применения ГМТ на основе серпентинов можно отнести к нанотехнологиям.

Итак, в результате целого ряда исследований было показано, что ввод тонкоизмельченного серпентинита в узел трения приводит к формированию на поверхностях трения защитного покрытия с очень сложной неоднородной структурой.

Для доставки активных компонентов ГМТ-составов в зону трения используются масла и смазки, совместимые с рабочими жидкостями и смазками обрабатываемого агрегата или узла.

На основании многолетнего практического применения ГМТ на основе серпентинита в различных узлах трения и анализа литературных данных можно предположить, что новая защитная структура формируется на поверхностях трения в местах их контакта поэтапно.

1-й этап — удаление частиц деформированного поверхностного слоя подложки, окислов и отложений с металлических поверхностей трения (происходит подготовка — активация — поверхностей трения). На этом этапе триботехнические ГМТ-составы работают как мягкий абразив, твердость которого выше твердости деформированного поверхностного слоя узла трения. Размеры частиц, входящих в составы, в зависимости от геометрических параметров зазоров узлов трения различны: от 0,5 до 20 микрометров. Попадая в зону трения, самые большие частицы сразу разрушаются между микровыступами контртел в зоне их контакта. Процесс ведет к увеличению площади контакта двух поверхностей трения, уменьшению шероховатости и увеличению микротвердости поверхностей. В зонах контактов «пик — пик» на поверхностях пар трения формируется трибоплазма с очень высокими локальными температурами.

2-й этап — построение на кристаллической решетке металла подложки новых структур (защитного слоя). Материалом для строительства являются продукты износа (в том числе микрочастицы, «снятые» на первом этапе деформации наружного слоя подложки), компоненты ГМТ и углерод из разрушенных молекул углеводородов смазки. Высокое содержание углерода в новом защитном покрытии определяет его прочность и пластичность, а также высокую устойчивость к нагрузкам, трению и износу.

3-й этап — формирование защитной структуры (покрытия) происходит в так называемом режиме «самоорганизации». Это означает, что трибосистема (трибосопряжение) работает в том режиме формирования защитного покрытия, который ей «выгоден» (энергетически менее затратен) при данном режиме трения. Параметрами для управления процессом формирования защитного покрытия являются: химический состав геомодификатора, относительная скорость скольжения двух поверхностей, удельное давление, исходный материал поверхностей трения, смазка, температура, шероховатость, адгезионные и электрохимические свойства поверхностей, толщина сформированного слоя, пористость, микротвердость, упругость и др.

При этом надо учитывать, что защитный слой формируется только в условиях достаточно высоких локальных температур и нагрузок в зоне контакта поверхностей трения. Отсюда следует, что не на всех па́рах трения можно получить ГМТ-покрытие, сколько бы состава туда ни добавляли.

Как уже отмечалось в статье [1], защитный слой обладает высокой маслоудерживающей способностью: масло (смазка) «прилипает» к новой поверхности, что можно охарактеризовать как постоянный масляный клин, сохраняющийся долгое время после остановки механизма.

Защитное покрытие устойчиво во времени, что качественно отличает его от защитных металлических и органических пленок, а также от множества других трибосоставов, эффект от которых исчезает через короткое время или не восстанавливается после смены масла.

Это уникальное свойство вновь сформированной защитной структуры имеет большое значение при использовании технологии в экстремальных режимах работы, к которым относится эксплуатация технических устройств в условиях низких температур, требующих непрерывной работы дизель-генераторов и дизелей судовой, колесной и гусеничной техники. Арктика является именно тем местом, в котором возникают экстремальные условия эксплуатации любой техники.

Результаты формирования защитного ГМТ-покрытия

Результаты формирования защитного ГМТ-покрытия могут быть сформулированы следующим образом.

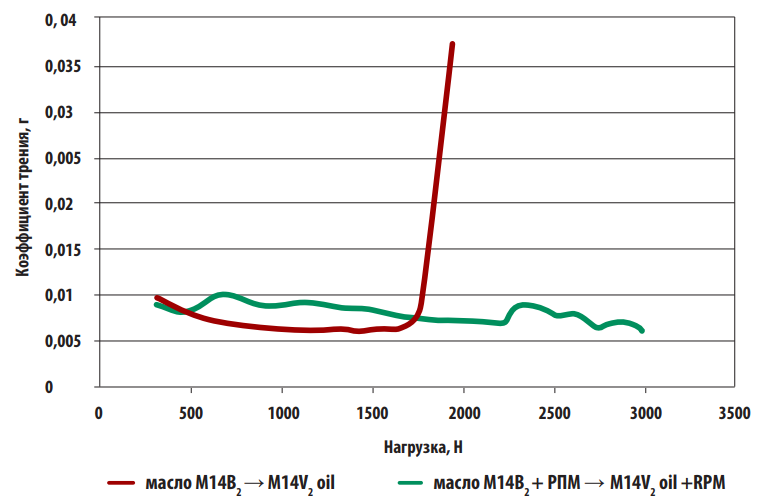

- Снижение механических потерь на преодоление сил трения износа при «холодном пуске», уменьшение вероятности появления задиров. Это достигается за счет смещения характеристик трения в область гидродинамического режима (рис. 1).

- Многократное снижение скорости изнашивания поверхностей узлов трения за счет создания защитных покрытий, прочно удерживающих слой масла и мельчайшие частицы продуктов износа.

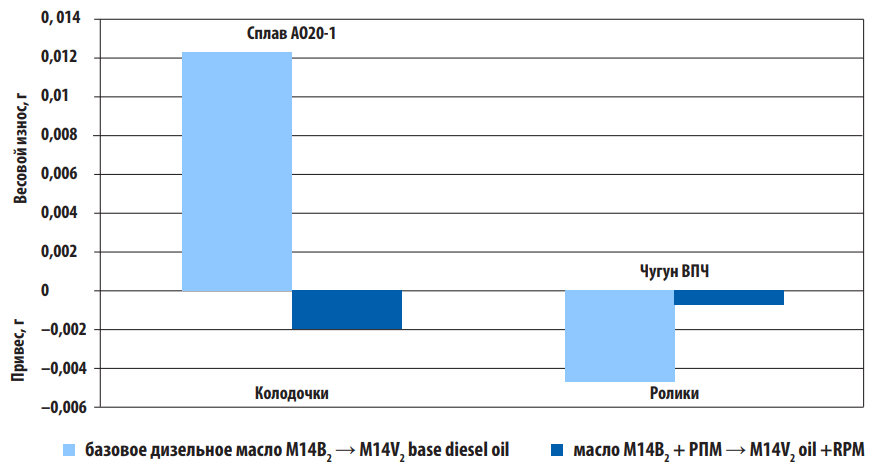

На гистограмме слева (рис. 2) показано, что колодочка из алюминиевого подшипникового сплава АО20-1 (одно из трущихся контртел машины трения) после добавления ГМТ в масло не имела износа, а, наоборот, приобрела незначительный привес, в то время как в процессе испытания пары трения без ГМТ потеря веса колодочки была заметной. Прибавление в весе колодочки можно объяснить формированием на ее поверхности новой структуры, которая проявила себя как защищающая от износа.

Второе контртело узла трения — ролик, изготовленный из высокопрочного чугуна марки ВПЧ, — также имело некоторый привес после добавления в масло триботехнического состава «РПМ» (рис. 2, гистограмма справа).

Прирост в весе ролика, наблюдаемый в процессе испытания с применением дизельного масла без ГМТ-состава, объясняется перемещением и закреплением частиц износа колодочки на поверхности ролика.

Таким образом, наращивание веса контртел узла трения сопровождается заметным снижением интенсивности износа в процессе испытания вплоть до его прекращения на исследуемом отрезке времени.

- Уплотнение узлов «кольцо — втулка цилиндра», «кольцо — поршневая канавка» за счет толщины новой структуры (покрытия). Это приводит к повышению «компрессии», ее выравниванию в разных цилиндрах двигателя, а также к снижению расхода масла на угар.

- Восстановление изношенных поверхностей трения, «залечивание» микрозадиров, микроборозд и т.д.

Время формирования слоя в разных узлах трения варьирует от 3 до 50 часов работы агрегата: чем выше нагрузка на узел трения и дольше время его работы без остановки сразу после ввода ГМТ-состава, тем быстрее сформируется новое защитное покрытие.

Несмотря на то что защитное покрытие по показателю «износостойкость» в несколько раз превосходит поверхность, на которой он сформировался, при его отсутствии в масле слой со временем все равно изнашивается [2][10–12]. В связи с тем что его толщина не превышает 5–20 мкм, то, в зависимости от условий эксплуатации (например, эксплуатации двигателя), слой может полностью стереться за 500–700 часов работы. Чтобы компенсировать износ, следует еще раз обработать объект.

Основным преимуществом ГМТ-составов по сравнению с большинством триботехнических препаратов является их способность приводить «систему трения» к стабильным и качественным изменениям условий трибоконтакта, в то время как задачей большинства антифрикционных и противоизносных композиций (так называемой подкапотной автокосметики) является улучшение характеристик смазочного материала.

Все перечисленные свойства новых поверхностей (защитных структур), определяющие интенсивность износа техники, меняются динамично вместе с изменениями условий работы узла трения.

Для эксплуатации техники в экстремальных условиях Севера и Арктики большое значение имеют все перечисленные эффекты от применения ГМТ на основе слоистых гидросиликатов, но наиболее существенный выигрыш может иметь облегчение «холодного запуска» дизельных и бензиновых агрегатов, а также снижение содержания вредных для экологии веществ в отработанных газах, выбрасываемых двигателями в атмосферу.

Рис. 1. График зависимости коэффициента трения (Ктр) от нагрузки. Эксперимент проведен в лаборатории ВНИИЖТ (Москва, 2006 г.) на машине трения СМЦ-2. Красная линия — кривая роста Ктр без обработки ГМТ-составом (резкий рост Ктр — задир — наблюдался при нагрузке 1700 Н); зеленая линия — кривая изменения Ктр на паре трения, обработанной ГМТ на основе серпентинита: роста не наблюдалось даже на максимально возможной нагрузке в 3000 Н

Примечание: ВНИИЖТ — Всесоюзный научно-исследовательский институт железнодорожного транспорта. Сейчас имеет название АО «НИИЖТ».

Fig. 1. Friction coefficient (Cfr) vs. load. The experiment was conducted in the laboratory of VNIIZHT (Moscow, 2006) using a SMTs-2 friction machine. Red line — Cfr growth curve without treatment with a friction geomodifier compound (a sharp increase in Cfr—galling—was observed at a load of 1700 N); green line — Cfr curve in a friction pair treated with a serpentinite-based friction geomodifier: no growth was observed even at the maximum possible load of 3,000 N.

Note: VNIIZHT — the All-Union Railway Research Institute (currently known as the Railway Research Institute of Russian Railways).

Рис. 2. Гистограмма износостойкости пары трения «чугун марки ВПЧ — подшипниковый сплав АО20-1» до и после добавления в моторное дизельное масло М14В2 ГМТ на основе серпентинита (при испытании был использован триботехнический состав «РПМ» производства ООО «Неосфера»). Эксперимент проведен в лаборатории ВНИИЖТ (Москва, 2006 г.) на машине трения СМЦ-2

Fig. 2. Histogram showing the wear resistance of the “high-strength cast iron — AO20-1 bearing alloy” friction pair prior to and after adding a serpentinite-based friction geomodifier to M14V2 diesel oil (the test used an RPM tribological compound produced by Neosphere). The experiment was conducted in the laboratory of VNIIZHT (Moscow, 2006) using the SMTs-2 friction machine.

Практическая польза от применения ГМТ на основе серпентинита

Применение трибосоставов на основе серпентинитов позволяет создать предпосылки к «безызносности» дорогостоящих агрегатов и механизмов, которые являются основными узлами транспорта и стационарной промышленной техники.

Прогрессивные интеллектуальные технологии, к которым относится технология использования ГМТ на основе серпентинов, отличаются от общепринятых технологий возможностью получения качественно новых наноразмерных поверхностей трения с физико-механическими характеристиками «макроразмерного мира».

Технологии применения ГМТ-составов позволяют существенно экономить материальные ресурсы и денежные средства, так как эффект от их применения выражается (1) в снижении расхода топлива и электроэнергии; (2) в экономии на ремонте самой разной техники; (3) в предоставлении возможности проводить «безразборный» ремонт, не выводя технику из штатной эксплуатации и не привлекая высокооплачиваемых специалистов.

Как уже отмечалось выше, активное применение серпентинитовых ГМТ началось еще в 90-е годы прошлого века. Технология развивалась преимущественно в России, так как ее корни находятся в Санкт-Петербурге. Почти все зарубежные компании, включая китайские, являлись дочерними структурами российских фирм и выступали как активные и самостоятельные конкуренты родоначальникам ГМТ-технологии, внедряя технологию в разных странах.

Однако кажущаяся простота методик обработки узлов трения и агрегатов сыграла отрицательную роль в распространении эффективной технологии ресурсо- и энергосбережения. Простота обработки вызывала и вызывает до сих пор недоверие. Как так?! Один-два грамма какого-то порошка могут вызвать такой заметный эффект!?

В действительности именно так и происходит. Например, обработка двигателя легкового или грузового автомобиля выглядит предельно просто (рис. 3–6).

При соблюдении методических рекомендаций по соблюдению точного расчета количества ГМТ-состава и режима обработки для каждого конкретного двигателя ощути- мые положительные изменения наблюдались практически на всех обработанных агрегатах, как бензиновых, так и дизельных. На рисунке 7 приводятся усредненные результаты обработки одиннадцати ДВС, бензиновых и дизельных. Полученные результаты наглядно свидетельствуют о высокой эффективности применения ГМТ-технологии на разных типах ДВС.

Обработка промышленного оборудования не отличается принципиально от обработки ДВС автомобилей (рис. 8, 9).

Методики применения триботехнических ГМТ-составов на большинстве объектов промышленности и транспорта можно считать универсальными, за редким исключением, которые могут быть продиктованы особенностями масляной системы обрабатываемого узла, то есть большие дизель-генераторы и очень большие судовые двигатели обрабатываются таким же образом, как и двигатели автотранспорта, стационарные дизель-генераторы и дизели речных судов (рис. 10–12).

Во всех представленных случаях методика обработки заключалась в добавлении в систему смазки предварительно рассчитанного количества геомодификатора трения. Далее следовало только выждать, пока защитный слой сформируется в процессе работы агрегата.

Очень непросто объяснить потенциальному заказчику, насколько сложные процессы происходят при добавлении «щепотки» тонкоизмельченного минерала в агрегат, насколько кропотливо производятся расчеты необходимого количества ГМТ-состава для того, чтобы был получен положительный эффект. В таких расчетах берется во внимание большое количество характеристик, описывающих текущее состояние агрегата, подлежащего обработке. К основным из них можно отнести компрессию, температуру агрегата, состояние цилиндро-поршневой группы (ЦПГ), кривошипно-шатунного механизма (КШМ), давление и расход масла, конструктивные особенности узла трения и характеристики смазочной среды (масла или смазки), параметры масляного фильтра и т.д. Чем больше характеристик будет учтено, тем более точным будет расчет количества активных компонентов ГМТ-состава и выбор наиболее подходящего режима обработки. Потребителю такие расчеты обычно не показывают, поэтому кажется, что надо всего лишь засыпать в некоторое количество масла порошок из тонкоизмельченного минерала, немного потрясти емкость со смесью, залить полученную смесь в технологическое отверстие и… ждать, когда расход топлива снизится, уменьшится расход масла на угар, снизится содержание окиси углерода — «угарного газа» (СО) и токсичных углеводов (СН) в отработанных газах.

Не менее десятка компаний Санкт-Петербурга и других регионов России имели большой опыт обработки ГМТ-составами крупных силовых агрегатов морских и речных судов, различного колесного и гусеничного транспорта, а также техники, применяемой в промышленности. Но сегодня на рынке активно работают лишь единицы.

В сельском хозяйстве России применяется очень много агропромышленной техники: тракторы, комбайны, дизель-генераторы, автомобильный и специализированный транспорт. Вся эта техника является объектом применения технологии использования ГМТ на основе серпентини- тов [10][12].

На розничном рынке триботехнических композиций на основе серпентинитовых ГМТ уже более 20 лет лидером является ООО «НПТК «Супротек». Составами их производства обработаны сотни тысяч узлов трения легковых и грузовых автомобилей.

ООО «Ньюмэн», являясь одним из родоначальников коммерческого направления ГМТ, сосредоточилось на поиске решений по использованию комбинированных составов, но ультрадисперсные порошки из слоистых силикатов являются в них основным компонентом.

ООО «Неофера» прекратила свое существование еще в 2009 г., но за годы своей деятельности накопила богатый научный и практический материал, который лишь немногой частью изложен в этой статье.

Применение технологии ГМТ на судах, работающих в суровых климатических и эксплуатационных условиях Арктики, гарантирует:

– снижение удельного расхода дизельного топлива не менее чем на 5 % в течение одного года эксплуатации;

– увеличение срока эксплуатации смазочных материалов не менее чем в 2 раза;

– повышение надежности работы дизель-генераторов и главных двигателей (снижение объемов внеплановых ремонтов) за счет образования новых поверхностей, более стойких к механическому разрушению и коррозии, чем металл деталей;

– увеличение межремонтного срока деталей кривошипно-шатунных механизмов (КШМ) и агрегатов цилиндро-поршневой группы (ЦПГ) агрегатов в 2 раза.

Пример расчетов, демонстрирующий эффективность и целесообразность применения ГМТ-технологии на судовых дизелях, представлен в таблице 1.

Для расчетов были взяты результаты, полученные в разное время при обработке конкретных дизель-генераторов и главных судовых двигателей.

По сравнению с судовыми агрегатами, установленными на курсирующих по Северному морскому пути танкерах, контейнеровозах, сухогрузах и ледоколах, двигатели, включенные в таблицу, можно назвать небольшими.

Однако расчеты, приведенные в таблице 1, показывают, что и на таких относительно небольших дизелях применение ГМТ-технологии приводит к значительной экономии денежных ресурсов.

Следует отметить, что в расчет был взят всего лишь один параметр — расход топлива по нижней границе выраженности эффекта экономии в 5 %, хотя экономия, полученная на десятках судовых дизелей различных марок, составляет в среднем 7,5–8,0 % (рис. 7, 12), а на автотехнике даже выше. Также следует учесть, что экономия от продления ресурса агрегата, от снижения уровня шума, от снижения экологической нагрузки, от снижения уровня вибрации и шумов не учитывалась совсем.

Таким образом, реальный совокупный экономический эффект от применения ГМТ-составов может быть в несколько раз выше.

Предлагаемые области применения технологии применения ГМТ:

– морской и речной транспорт;

– тяжелая, специальная, военная и сельскохозяйственная техника;

– железнодорожный транспорт и пары «рельс — колесо»;

– станочный парк предприятий;

– легковой и грузовой транспорт;

– объекты горнодобывающей и нефтедобывающей промышленности;

– объекты муниципальных и частных предприятий (горводоканалы, ТЭЦ, ЦБК, горэлектротранспорт, автотранспортные предприятия, типографии, перерабатывающие заводы и фабрики).

Триботехнические составы группы ГМТ могут эффективно применяться в:

– двигателях всех типов и размеров, дизель-генераторах;

– подшипниках качения и скольжения, ШРУС (шарниров равных угловых скоростей);

– насосах, компрессорах, ресиверах, нагнетателях;

– трансмиссиях;

– редукторах;

– гидравлических узлах и гидроусилителях рулей (ГУР).

Улучшенные за счет применения ГМТ-составов параметры стабильно сохраняются в течение одного года и позволяют получить высокий экономический эффект: на один рубль, вложенный в применение технологии, предприятие получает до 12 рублей экономии в год.

Особенности новой защитной структуры, образованной в результате взаимодействия системы трения «поверхность — смазка — поверхность» и компонентов ГМТ-составов, позволяют достичь следующих положительных эффектов (отмечены значком).

При обработке ДВС всех типов и размеров:

- увеличивается ресурс ДВС в 1,5–2 раза;

- снижается расход топлива на 8–12 %;

- уменьшается расход масла на угар до 3 раз;

- снижается содержание вредных выбросов в отработавших газах: по СО и СН до 50 %;

- снижается уровень шумов (на 10–15 дБ) и вибрации (до 2-х раз);

- увеличивается ресурс масла до 2-х раз;

- при аварийной потере смазки двигатель может работать в безопасном режиме значительное время.

При обработке компрессоров:

- увеличивается ресурс деталей ЦПГ и КШМ до 2 раз;

- восстанавливаются параметры компрессора по давлению и производительности;

- снижается расход электроэнергии до 20 %;

- уменьшается расход масла в сжимаемую среду до 3 раз;

- снижается уровень шумов и вибрации;

- при аварийной потере смазки компрессор может работать в безопасном режиме определенное время.

При обработке редукторов и трансмиссий:

- восстанавливается геометрия рабочих поверхностей трения;

- увеличивается ресурс обработанного узла до 2 раз;

- снижаются потери на преодоление сил трения вплоть до 50 %;

- при аварийной потере смазки узел может работать в безопасном режиме определенное время.

При обработке насосов, нагнетателей:

- восстанавливается геометрия рабочих поверхностей трения;

- восстанавливаются рабочие параметры агрегатов вплоть до номинальных;

- увеличивается ресурс агрегатов до 2 раз;

- повышается устойчивость к абразивному изнашиванию трущихся узлов агрегатов.

При обработке станков различных типов:

- снижается расход электроэнергии до 25 %;

- снижается уровень шумов и вибрации;

- уменьшаются зазоры в парах качения;

- повышается точность обработки деталей.

При всем накопленном за многие годы научном и практическом материале успешного применения геомодификаторов трения на основе серпентинита к началу третьего десятилетия XXI века активность их применения начала угасать.

Причин этому несколько. К самым веским из них можно отнести:

- отсутствие ГОСТов на содержание компонентов, включаемых в ГМТ-составы, как и отсутствие общепринятого регламента применения в различных узлах и агрегатах при разных режимах эксплуатации;

- постепенное отступление всеми производителями ГМТ от ими же утвержденных технических условий ТУ как по составу, так и по размерам частиц;

- отсутствие у производителей надлежащего выходного контроля изготавливаемых ГМТ.

Свободных от примесей «мономинеральных» серпентиновых пород в природе не встречается. Процентное содержание разнообразных примесей в серпентинитах может доходить до 50 %. Их состав и количество изменяются не только в пределах одного месторождения, но и в пределах очень малых объемов горных пород. Отсюда — нестабильность проявления эффекта обработки ГМТ-составами.

Авторы статьи выражают надежду, что ускорение развития Арктического региона с расширением возможностей Северного Морского пути поможет преодолеть эти препятствия, а эффективная технология применения энерго- и ресурсосберегающих триботехнических составов на основе слоистых силикатов займет достойное место в стратегии укрепления экономики Российской Федерации.

Рис. 3. Обработка двигателя легкового автомобиля (пробег 350 000 км) — фото слева и такси (пробег 720 000 км) — фото справа. Сингапур, 2012. Смесь находится в самодельной «капельнице» и через катетер подается в двигатель, работающий на холостом ходу

Fig. 3. Treatment of the engine of a passenger car with a kilometrage of 350,000 km (left photo) and a taxi with a kilometrage of 720,000 km (right photo). Singapore, 2012. The mixture is in a homemade “drip feed” and is introduced through a catheter into an idling engine

Рис. 4. Обработка двигателя легкового автомобиля Mercedes с пробегом 210 000 км — фото слева и двигателя грузового автомобиля ISUSU (пробег 245 000 км) — фото справа. Санкт-Петербург, 2009

На фото слева видно, что обработка двигателя происходит путем добавления через щуповое, на фото справа — через маслозаливное отверстие смеси ГМТ-состава и моторного масла. На фото видно, что для подачи состава в узел трения используется шприц или обычная пластиковая емкость.

Fig. 4. Treatment of the engine of a Mercedes passenger car with a kilometrage of 210,000 km (left photo) and the engine of an ISUSU truck with a kilometrage of 245,000 km (right photo). Saint Petersburg, 2009

The left photo shows that the engine is treated by adding a mixture of the friction geomodifier compound and engine oil through the dipstick hole, while in the right photo, it is fed through the oil filler port. The photo shows that a syringe or a regular plastic container is used to supply the compound to the friction assembly.

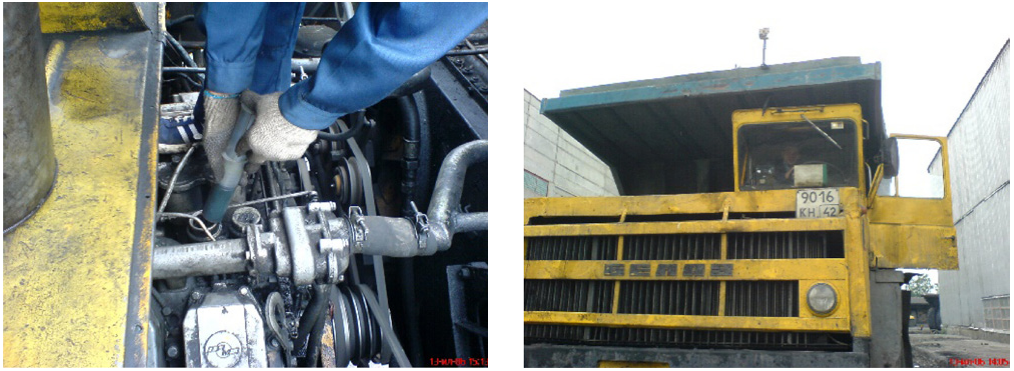

Рис. 5. Обработка АРТ-составами (производства ООО «Неосфера») ДВС карьерного самосвала «БЕЛАЗ», принадлежащего ОАО «Угольная Компания «Кузбассразрезуголь», филиал «Кедровский угольный разрез». Испытательная лаборатория горюче-смазочных материалов, 2006 г.

Fig. 5. ICE treatment of a BELAZ haul truck owned by Kuzbassrazrezugol Coal Company OJSC, Kedrovsky Coal Mine branch using ART compounds (Neosphere LLC). Testing Laboratory of Fuels and Lubricants, 2006

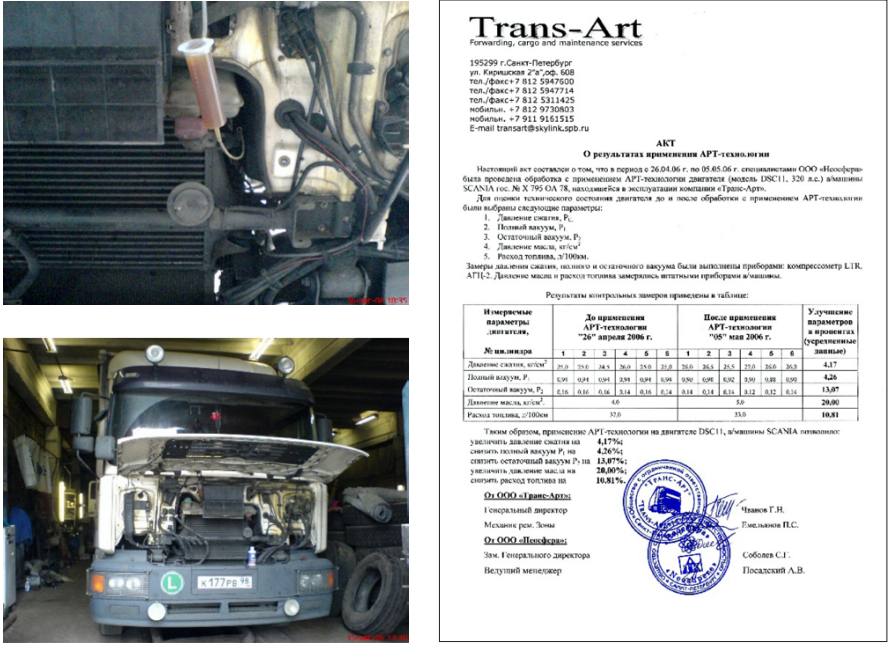

Рис. 6. Фото слева — обработка АРТ-составами (вводятся через щуповое отверстие) дизельного ДВС одного из грузовиков компании «Транс-Арт», Санкт-Петербург, 2008. Справа представлен Акт о результатах применения триботехнического состава марки «АРТ», из которого видно, что экономия топлива составила почти 11 % с заметным улучшением других параметров работы двигателя

Fig. 6. Diesel ICE treatment of a Trans-Art truck, Saint Petersburg, 2008 (left photo) with ART compounds (introduced through the dipstick hole). Report on the results of using the ART tribological compound showing a fuel saving of nearly 11%, with a noticeable improvement in other engine parameters (right photo).

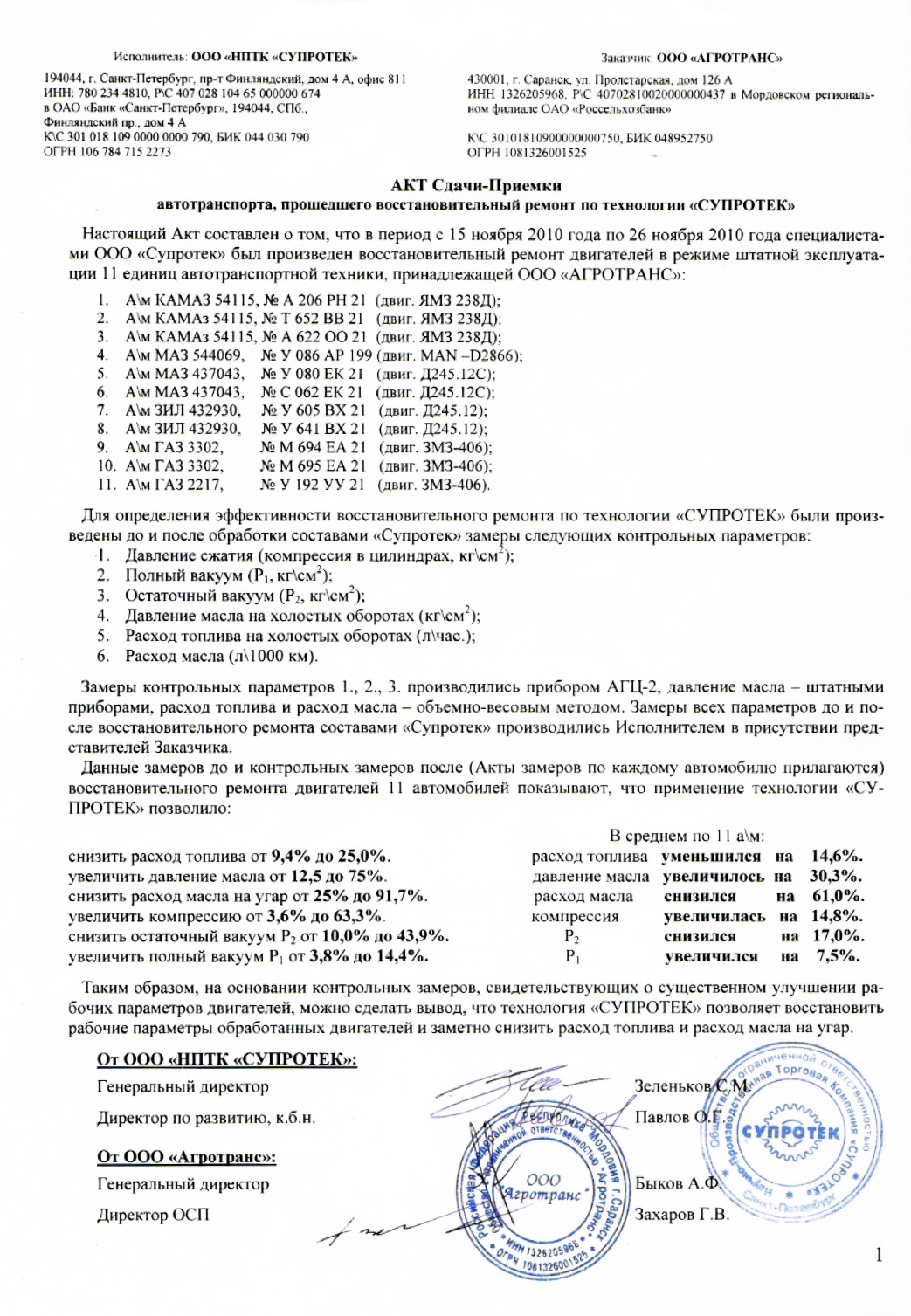

Рис. 7. Сводный акт о результатах применения (восстановительного ремонта) триботехнических составов на 11 ДВС различного типа. После обработки наблюдалось существенное улучшение по всем шести основным параметрам работы ДВС. Испытания организованы ООО «НПТК «Супротек», использовались методики и ГМТ-составы, разработанные и произведенные ООО «С-Визард»

Fig. 7. Summary report on the results of using tribological compounds in 11 internal combustion engines of various types (restorative repair). After treatment, a significant improvement was observed in all six main ICE parameters. The tests were organized by SUPROTEC LLC; the tests used procedures and friction geomodifier compounds developed and produced by S-Wizard

Рис. 8. Процесс обработки цепей конвейера ПЭТ-линии, пивоваренная компания «БАЛТИКА». В отверстие масляной системы с помощью шприца вводится концентрированный триботехнический состав (ТС) производства ООО «НПТК «Супротек». Санкт-Петербург, 2011 г.

Fig. 8. Treatment of PET-line conveyor chains, BALTIKA Brewing Company. A concentrated tribological compound produced by SUPROTEC LLC is injected into the hole of the oil system using a syringe. Saint Petersburg, 2011

Рис. 9. Процесс обработки составами ГМТ, произведенными ООО «Неосфера», нагнетателя № 418 типа Н 750-23-6 (два верхних фото) и насосного агрегата № 315 типа Д6300/27-А4-85/62-8УЗ (два нижних фото). Государственное унитарное предприятие «ВОДОКАНАЛ Санкт-Петербурга», филиал «Правобережный Водоканал», 2006 г.

Fig. 9. Treatment of supercharger No. 418 of type N 750-23-6 (top two photos) and pump unit No. 315 of type D6300/27-A4-85/62-8UZ (bottom two photos) with friction geomodifier compounds produced by Neosphere LLC. VODOKANAL of Saint Petersburg, branch of Pravoberezhny Vodokanal, 2006

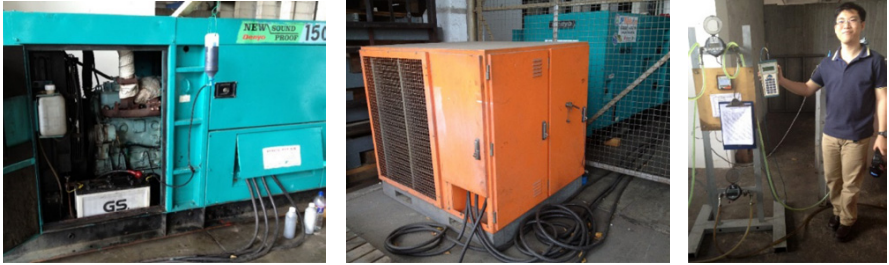

Рис. 10. Обработка дизель-генератора Denyo (фото слева). Уровень нагрузки определялся разными режимами мощности промышленного кондиционера (фото посередине). На фото справа — процесс измерения параметров работы дизель-генератора при разных режимах нагрузки. Сингапур, 2012. Для обработки использовались триботехические составы производства ООО «С-Визард», Санкт-Петербург

Fig. 10. Treatment of a Denyo diesel generator (left photo). The load level was determined by different power modes of an industrial air conditioner (center photo). The right photo shows the process of measuring the parameters of the diesel generator under different load conditions. Singapore, 2012. Tribological compounds produced by S-Wizard (Saint Petersburg) were used for the treatment

Рис. 11. Процесс обработки ГМТ-составом дизель-генератора (фото слева) сухогрузного судна общего назначения «Омский-140» (фото справа). Санкт-Петербург, 2013 г. Использовались составы производства ООО «С-Визард»

Fig. 11. Process of treating the diesel generator (left photo) of the Omsky-140 general-purpose dry cargo vessel (right photo) with a friction geomodifier compound. Saint Petersburg, 2013. Compounds produced by S-Wizard were used for the treatment

Рис. 12. Обработанный главный двигатель Skoda 6-27, 5А2L (фото слева) сухогруза VIRMA (фото справа), 2006 г. Под фотографиями приводится акт о результатах применения ГМТ-составов, из которого видно, что после обработки триботехническими составами марки АРТ, произведенных ООО «Неосфера», уменьшение расхода топлива как на главном двигателе, так и на дизель-генераторе теплохода VIRMA превысило 7,5 %. В акте также показана упрощенная схема подключения расходомеров, с помощью которых проводился контроль потребления топлива до и после обработки

Fig. 12. Treated main engine (Skoda 6-27, 5A2L; left photo) of the VIRMA dry cargo vessel (right photo), 2006. Below the photos is a report on the results of using friction geomodifier compounds, which shows that following treatment with tribological compounds, the decrease in fuel consumption both for the main engine and diesel generator of VIRMA exceeded 7.5%. The report also shows a simplified connection diagram for flowmeters that were used to monitor fuel consumption prior to and after treatment

Таблица 1. Расчет экономической эффективности применения ГМТ-технологии для некоторых судовых двигателей на 10. 2012 год

Table 1. Cost-effectiveness analysis of using the friction geomodifier technology in certain marine engines as of October 2012

№ No. | Модель дизельного двигателя Diesel engine model | Расход топлива при мощности 50 % (кг/час) Fuel consumption at 50% power (kg/h) | Стоимость применения ГМТ-технологии (долл. США) Cost of using the friction geomodifier technology (US dollars) | Экономия расхода топлива и денежных средств (из расчета 5 %) Fuel and capital savings (calculated at 5%) | |||||||

1500 м/часов 1,500 m/h | 3000 м/часов 3,000 m/h | 4500 м/часов 4,500 m/h | 6000 м/часов 6,000 m/h | ||||||||

Топливо (кг) деньги ($) fuel (kg) money ($) | Экономия ($) AMOUNT SAVED ($) | Топливо (кг) деньги ($) fuel (kg) money ($) | Экономия ($) AMOUNT SAVED ($) | Топливо (кг) деньги ($) fuel (kg) money ($) | Экономия ($) AMOUNT SAVED ($) | Топливо (кг) деньги ($) fuel (kg) money ($) | Экономия ($) AMOUNT SAVED ($) | ||||

1 | 6Ч 12\14 (59 кВт) | 11–13 (5 % — 0,6 кг) | 420 | 900 $700 | 280 | 1800 $900 | 480 | 2700 $1350 | 930 | 3600 $1800 | 1380 |

2 | Skoda 160 (88 кВт) | 17–20 (5 % — 0,9 кг) | 600 | 1350 $1045 | 445 | 2700 $1350 | 750 | 4050 $2025 | 1425 | 5400 $2700 | 2100 |

3 | 6Ч 18\22 (100 кВт) | 20–22 (5 % — 1,05 кг) | 800 | 1575 $1220 | 420 | 3150 $1575 | 775 | 4725 $2363 | 1563 | 6300 $3150 | 2350 |

4 | Skoda 275 (515 кВт) | 100–105 (5 % — 5,1 кг) | 3800 | 7650 $5925 | 2125 | 15 300 $7650 | 3850 | 22 950 $11 475 | 7675 | 30 600 $15 300 | 11 500 |

5 | 6NVD 48 A2U (640 кВт) | 125–128 (5 % — 6,3 кг) | 4500 | 9450 $7320 | 2820 | 18 900 $9450 | 4950 | 28 350 $14 175 | 9675 | 37 800 $18 900 | 14 500 |

6 | Г60 (662 кВт) | 135–140 (5 % — 6,9 кг) | 4800 | 10 350 $8010 | 3210 | 20 700 $10 350 | 3550 | 31 050 $15 525 | 8725 | 41 400 $20 700 | 13 900 |

7 | Г70 (882 кВт) | 175–180 (5 % — 8,9 кг) | 6500 | 13 350 $10 335 | 3835 | 26 700 $13 350 | 6850 | 40 050 $20 025 | 13 525 | 53 400 $26 700 | 20 200 |

Т\Х «Омский-140» (3 ДГ + 2 Д) | Σ = 290 (5 % — 14,4кг) | Σ = $10 260 | 21 600 $16 700 | 6440 | 43 200 $21 600 | 11 340 | 64 800 $32 400 | 22 140 | 86 400 $43 200 | 32 940 | |

Расчет экономии топлива производился по следующей формуле: Эт = (Сдв∙ tм∙ Рт∙ 0,05) – Ет, где Сдв — расход топлива при мощности 50 % (кг/час); tм — количество моточасов; Рт — цена за тонну ($); Ет — стоимость применения технологии.

Сдв = Суд ∙ РкВт, где Суд — удельный расход топлива двигателя при нагрузке 50 %; РкВт — мощность двигателя. 1 кг топлива — 24 рубля; 1 доллар США = 31 рубль.

Fuel savings were calculated using the following formula: Sfuel = (Cengine ∙ tm∙ Pton∙ 0.05) – Etech, where Cengine — fuel consumption at 50% power (kg/ h); tm — number of motor hours; Pton — price per ton ($); Etech — cost of technology application.

Cengine = Cspecific ∙ PkW, where Cspecific — specific engine fuel consumption at 50% load; PkW — engine power. One kilogram of fuel — 24 rubles; 1 USD = 31 rubles.

Список литературы

1. Павлов О.Г., Дунаев А.В., Лавров Ю.Г., Цейко А.П., Шилин М.Б. Теоретическое обоснование инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики. Арктика и Инновации. 2024;2(1):27–44. https://doi.org/10.21443/3034-1434-2024-2-1-27-44

2. Федеральное государственное унитарное предприятие «Центральный научно-исследовательский институт материалов» (ФГУП ЦНИИМ). Предварительная оценка эффективности использования АРТ-составов в качестве антифрикционного покрытия для узлов трения. Научно-технический отчёт. Санкт-Петербург; 2006.

3. ООО «Центральный научно-исследовательский дизельный институт». Моторные испытания «АРТ-технологии» на дизель-генераторе 4Ч 9.5/11. Технический Отчёт. Санкт-Петербург; 2007.

4. Jin Y., Yuang H., Wang F., Minfray C., Li S. Phase structure and lubricity of in-situ generated protective layer on worn metal surfaces in presence of Mg6Si4O10(OH)8. In: World Tribology Congress III. Vol. 2. Washington; 2005, p. 449–450. https://doi.org/10.1115/wtc2005-63927

5. Li Shenghua, Yang He, Wang Feng. ART-technology. China, Beijing; 2004.

6. Jin Y., Li S. Superlubricity of In Situ Generated Protective Layer on Worn Metal Surfaces in Presence of Mg6Si4O10(OH)8. In: Erdemir A., Martin J.-M. (eds.). Superlubricity. Elsevier Science B.V.; 2007, p. 445–469. https://doi.org/10.1016/b978-044452772-1/50055-x

7. Калинкин А.М., Калинкина Е.В. Магма в ступке. Природа. 2005;(4):3–8.

8. Костецкий Б.И., Носовский И.Г., Караулов А.К. Поверхностная прочность материалов при трении. Киев: Технiка; 1976.

9. Jin Yuansheng, Li Shenghua, Zhang Zhengye, Yang He, Wang Feng. In situ mechanochemical reconditioning of worn ferrous surfaces. Tribology International. 2004;37(7):561–567. https://doi.org/10.1016/j.triboint.2003.12.005

10. Дунаев А.В., Филиппова Е.М. Нетрадиционная триботехника для повышения ресурса автотракторной техники. Итоги 25-летнего развития. Москва: Федеральный научный агроинженерный центр ВИМ; 2017.

11. Дунаев А.В., Павлов О.Г., Пустовой И.Ф., Рыжов В.Г. Механизмы образования триботехнических покрытий при использовании геомодификаторов трения. Современные проблемы освоения новой техники, технологий, организации технического сервиса в АПК: материалы Междунар. науч.-практ. конф. Минск, 7-8 июня 2017 г. Минск: БГАТУ; 2017. с. 112–122.

12. Дунаев А.В., Лялякин В.П., Голубев И.Г. Технологические рекомендации по повышению ресурса, надежности и экономичности самоходных сельскохозяйственных машин инновационными приемами. Москва: Росинформагротех; 2019.

Об авторах

О. Г. ПавловРоссия

Павлов Олег Геннадиевич — кандидат биологических наук

Санкт-Петербург

А. В. Дунаев

Россия

Дунаев Анатолий Васильевич — доктор технических наук

Москва

Ю. Г. Лавров

Россия

Лавров Юрий Георгиевич — кандидат технических наук

Санкт-Петербург

А. П. Цейко

Россия

Цейко Александр Павлович

Санкт-Петербург

С. Н. Шарифуллин

Россия

Шарифуллин Саид Насибуллович — доктор технических наук

Казань

П. Б. Аратский

Россия

Аратский Павел Борисович — кандидат технических наук

Санкт-Петербург

М. Б. Шилин

Россия

Шилин Михаил Борисович — доктор географических наук, профессор кафедры прикладной информатики

Санкт-Петербург

Рецензия

Для цитирования:

Павлов О.Г., Дунаев А.В., Лавров Ю.Г., Цейко А.П., Шарифуллин С.Н., Аратский П.Б., Шилин М.Б. Практическое применение инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики. Арктика и инновации. 2024;2(2):18-36. https://doi.org/10.21443/3034-1434-2024-2-2-18-36

For citation:

Pavlov O.G., Dunaev A.V., Lavrov Yu.G., Tseyko A.P., Sharifullin S.N., Aratsky P.B., Shilin M.B. Innovative in-place repair technology for assembles in marine, railway, and road transport, as well as industrial equipment in the Arctic: Practical application. Arctic and Innovations. 2024;2(2):18-36. (In Russ.) https://doi.org/10.21443/3034-1434-2024-2-2-18-36