Перейти к:

Теоретическое обоснование инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики

https://doi.org/10.21443/3034-1434-2024-2-1-27-44

Аннотация

Триботехнические составы на основе слоистых силикатов и, в частности, серпентина известны уже более тридцати лет. Их эффективность доказана успешным применением во многих отраслях промышленности, в сельском хозяйстве, на морских и речных судах, на железной дороге и горнодобывающем оборудовании, на легковом и грузовом автотранспорте, а также испытаниями во многих ведущих отраслевых научно-исследовательских институтах (НИИ) и вузах агропромышленного комплекса (АПК) России.

В статье изложены теоретические аспекты технологии применения геомодификаторов трения, относящейся к инновационным нанотехнологиям, позволяющим существенно улучшать эксплуатационные характеристики новой, а также изношенной дорогостоящей техники, в которой присутствуют узлы трения.

Использование предлагаемой технологии восстановления изношенных узлов техники в суровых климатических условиях Арктики представляется особенно целесообразным и экономически оправданным.

Для цитирования:

Павлов О.Г., Дунаев А.В., Лавров Ю.Г., Цейко А.П., Шилин М.Б. Теоретическое обоснование инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики. Арктика и инновации. 2024;2(1):27-44. https://doi.org/10.21443/3034-1434-2024-2-1-27-44

For citation:

Pavlov O.G., Dunaev A.V., Lavrov Yu.G., Tseyko A.P., Shilin M.B. Theory behind an innovative non-disassembly repair technology for assembles in marine, railway, and motor transport, as well as industrial equipment in the Arctic. Arctic and Innovations. 2024;2(1):27-44. (In Russ.) https://doi.org/10.21443/3034-1434-2024-2-1-27-44

Россия стремительно вошла в третье десятилетие двадцать первого века, четко обозначив свои приоритеты в освоении обширных северных территорий и укреплении границ своей Арктической зоны. Важнейшим направлением явилось ускорение развития Северного морского пути (СМП), так как геополитическая обстановка диктует существенное расширение возможностей одного из самых безопасных путей перемещения грузов между континентами и странами.

Указом Президента России № 645 от 20.10.2020 года была предложена программа углубленного изучения и дальнейшего освоения Арктических территорий. Неотъемлемой частью Указа явился перечень стратегических мер, направленных на применение новых и новейших технологий, которые могут быть применены на транспортных и промышленных объектах, используемых при освоении Арктики.

К одной из таких технологий, разработанной в Санкт-Петербурге, следует отнести ресурсо- и энергосберегающую технологию обработки широкого спектра узлов трения триботехническими составами — в основном, геомодификаторами поверхностей трения, так как их основным действующим компонентом являются слоистые силикаты металлов. В них, в частности, используются наиболее изученные, имеющие выраженный триботехнический эффект слоистые гидросиликаты магния, входящие в группу серпентиновых минералов (антигорит, лизардит, хризотил и другие).

На фоне усиления темпов освоения Арктики с ее суровым климатом многократно возрастает актуальность применения технологий, направленных на защиту от износа и на продление ресурса важнейших и дорогостоящих узлов техники и промышленных объектов, в которых применяются масла и смазки.

Очевидно, что практически вся техника, будь то морские суда, колесный и гусеничный транспорт, дизель-генераторы, военная техника, добывающие установки и другие технические устройства, активно используемые в Арктической зоне, эксплуатируются в постоянном экстремальном режиме.

Предлагаемая технология позволяет в условиях непрерывной, штатной эксплуатации объекта не только восстановить изношенные узлы, но и существенно продлить их ресурс. Это, в свою очередь, приводит к выраженному эффекту экономии денежных средств, расходуемых на ремонт и восстановление техники, а также позволяет экономить энерго- и топливоресурсы.

Особо следует отметить, что для применения технологии не требуются специально оборудованные помещения, дорогостоящие измерительные приборы, а также длительное затратное обучение персонала. Агрегаты и узлы обрабатываются в режиме их приработки при техническом сервисе, а далее — в режиме их штатной эксплуатации, что в условиях Севера даже более важно, чем получение экономического эффекта: не требуется строить специальные обогреваемые ангары, ремзоны, привлекать дополнительные человеческие ресурсы и т.д.

В упомянутом указе президента отдельным пунктом обозначен план по строительству флотилии, состоящей из мощнейших универсальных ледоколов проекта 22220 и проекта «Лидер», десятков аварийно- и буксирно-спасательных судов различной мощности, нескольких гидрографических и лоцмейстерских судов для Северного морского пути. Это означает, что планируется значительное увеличение количества крупных объектов, узлы и механизмы которых неизбежно придется ремонтировать и осуществлять профилактическое обслуживание. Особое внимание уделяется «сердцу» любого современного судна — двигателю. Без уверенности в его надежности рискованно выйти далеко в море или Северный Ледовитый океан.

В Арктической зоне условия эксплуатации любого судна или оборудования, содержащего узлы трения, повышают требования к двигателям, редукторам, генераторам, подшипникам и т.д. Важнейшие из этих требований — надежность и выносливость основных узлов и механизмов, определяющие жизнестойкость всего судна.

Самым главным препятствием на пути к выносливости судовых дизелей, других важнейших агрегатов и узлов является трение [1]. В двигателях трение особенно разрушительно. Основным противодействием в борьбе с трением являются различные масла и смазки, а также добавки к ним. Конструкторское «оружие противодействия» — точность расчетов геометрии деталей и цикла Карно (цикла сгорания топлива в камерах), которые, казалось бы, достигли своего совершенства. Тем не менее в экстремальных условиях эксплуатации оборудования выход из строя двигателей и других узлов морских судов — не такое уж редкое явление. При этом ремонт двигателя может обойтись дороже стоимости самого двигателя!

Главными «борцами» за снижение потерь на преодоление сил трения стали масла и смазки — нефтепродукты, под которые усилиями ученых всего мира была подведена гидродинамическая теория смазки (трения) [1]. Однако далеко не все масла и смазки имеют состав, позволяющий эффективно бороться с изнашиванием, задирами и другими последствиями трения сопрягаемых поверхностей друг о друга. Появились сотни новых присадок и добавок к маслам и смазкам.

В настоящее время широко применяемые присадки достигли высокого качества: многие владельцы различного транспорта получили возможность менять масло с присадками после 100 тыс. км пробега (примерно 2000 мото-часов работы стационарного дизельного агрегата). Имеются примеры пробегов и в миллион миль. По результатам ряда испытаний моторных масел различной вязкости класса качества SJ/SL они могут снижать коэффициент трения до 0,025 в должном диапазоне нагрузок [1][2].

На этом основании крупные фирмы — производители масел подвергают сомнению все инновационные предложения по совершенствованию моторных масел путем добавления в них новых присадок и добавок. Тем не менее уже много лет используются специальные масла с необычными добавками для экстремальных режимов эксплуатации различных двигателей, включая и судовые.

Развал экономики России в 90-х годах ХХ столетия, катастрофическое старение машин и оборудования дали толчок применению естественных минеральных ремонтно-восстановительных трибопрепаратов на основе высокодисперсных порошков слоистых минералов группы серпентина (в настоящее время — 27 различных видов). Российские инженеры, решающие задачи продления ресурса и восстановления узлов трения различной техники, многие годы называли их ремонтно-восстановительными составами. Сегодня их называют триботехническими составами (ТС), или геомодификаторами поверхностей трения (ГМТ). Далее по тексту они будут обозначаться «ремонтно-восстановительные составы», ТС или ГМТ.

Известные в настоящее время ремонтно-восстановительные составы по физико-химическому составу, механизму их воздействия на трущиеся поверхности, свойствам получаемых покрытий можно условно разделить на три основные группы:

- металлоплакирующие соединения;

- полимерсодержащие добавки;

- геомодификаторы поверхностей трения.

Составы, включающие противоизносные присадки, добавки в масла и смазки, различаются по физическому состоянию и способам применения. В большинстве случаев присадки вводят непосредственно в товарные моторные и трансмиссионные масла, топливо или добавляют в пластичные смазки в определенной концентрации. Некоторые из них подают через впускной трубопровод в виде аэрозолей и добавок к топливно-воздушным смесям. Ряд препаратов подается прямо в зону трения, например в цилиндропоршневую группу (ЦПГ) [1][2].

Какое-то время осуществлялись попытки применения фуллеренов в качестве противоизносных добавок, но от них быстро отказались, так как производство фуллеренов очень затратное, они крайне неустойчивы к высоким температурам и давлению, которые присутствуют в подавляющем большинстве узлов трения.

Среди триботехнических составов эффективными в условиях больших нагрузок оказались ГМТ, состоящие, например, из смесей порошков минералов группы серпентина и хлорита. В производстве составов для технологии безразборного ремонта различные производители чаще всего используют основные разновидности минералов группы серпентина: антигорит, хризотил, лизардит конфигурации 1Т и другие. Они описываются общей формулой Mg6[ Si4O10](OH)8, но идентифицируются с помощью рентгенофазового анализа различно, и библиотека спектров ICDD включает до 12 их разновидностей. Так, например, формула лизардита прописывается как Mg3Si2O5(OH)4 или как 3MgO•2SiO2•2H2O. Последний вариант наглядно показывает, что лизардит, как и все серпентины, относится к группе гидросиликатов металлов.

Триботехнические составы на основе лизардита и других серпентинов исследовали десятки отраслевых НИИ, вузов, в т.ч. в АПК (ЧГАУ, МСХА, МГАУ, Саратовский и Воронежский государственные аграрные университеты, Ивановская государственная сельскохозяйственная академия, Всероссийский научно-исследовательский институт электрификации сельского хозяйства и др.), санкт-петербургские Институт проблем машиноведения Российской академии наук, Центральный научно-исследовательский институт материалов, Центральный научно-исследовательский дизельный институт и другие [3–6].

Имеются сотни актов и заключений, подтверждающих эффективность применения ГМТ на различных промышленных стационарных объектах, на судах, на дизелях локомотивов, на грузовых и легковых автомобилях, карьерной и сельскохозяйственной технике, на паре «рельс — колесо». К 2020 г. в РФ с помощью ГМТ на основе ультратонкоизмельченных минералов серпентина обработано более десяти миллионов агрегатов, но в основном это двигатели (ДВС) легковых автомобилей. В Японии безразборный ремонт с применением ГМТ проводят около 30 автотехцентров. Несколько центров успешно функционируют в Финляндии, Чехии, а в Китае на государственном уровне действует программа применения ГМТ на железнодорожном транспорте. Трибосоставы на основе слоистых гидросиликатов, кроме 20–30 российских фирм, производят в Японии, Финляндии, Германии, Швеции, США.

История исследований

Активная фаза разработок технологий, направленных на борьбу с износом узлов и механизмов в процессе трения, началась в 1956 году с открытия Д.Н. Гаркуновым и И.В. Крагельским «эффекта безызносности». В открытии было сделано предположение о возможности значительного улучшения фрикционно-износных характеристик отдельных пар трения при граничной смазке [7].

Исследования производились на шасси штурмовика Ил-28, которое с течением времени изнашивалось, подшипники истирались, и их приходилось заменять. Д.Н. Гаркунов, изучив изношенные детали, обнаружил, что при трении в кислой спирто-глицериновой среде с медных поверхностей отделяются ионы меди, и мягкая медь образует на твердой стальной поверхности защитную пленку, которая препятствует дальнейшему износу сопряжения. Авторы открытия предположили, что процесс, названный избирательным переносом, основан на самоорганизации: защитная пленка на стали штока возникает только там, где его поверхность испытывает наибольшие нагрузки, то есть система из трущихся поверхностей и спиртоглицериновой смеси между ними как бы приспосабливается к условиям трения [7].

Б.И. Костецкий и его ученики в 1976 году в книге «Поверхностная прочность материалов при трении» [8] обобщили работы по изучению процессов трения и поверхностного разрушения, а также работы по вопросам образования вторичных структур при трении в условиях граничной смазки.

В 1984 г. было опубликовано открытие «Эффект низкого трения гидратов по стали» (Маринич Т.Л., Ревнивцев В.И., Гаркунов Д.Н.) [9]. Суть эффекта заключается в том, что серпентины под действием контактного давления соприкасающихся поверхностей внедряются в эти поверхности и инициируют процессы как бы саморегуляции трения, снижая силу трения в несколько раз. Отмечалась высокая стойкость против заедания и схватывания, способность к непрерывной модификации поверхностей. Так было объяснено явление увеличенного срока службы (до 6 раз) бурового инструмента при прохождении содержащих серпентиниты участков сверхглубокой скважины на Кольском полуострове. Авторы открытия получили за него несколько медалей и дипломов ВДНХ [9].

В 1988 г. член-корреспондентом РАН В.И. Ревнивцевым на базе Кировского завода была организована Академия технического творчества, выпускники которой основали НПО «Руспромремонт» и еще целый ряд фирм, заложив научно-технологическую базу использования геомодификаторов поверхностей трения на основе серпентинитов. Одной из первых в использование ГМТ включился бывший Союз инженеров СССР, а именно «Энион-Балтика».

Логическим завершением первого этапа исследований серпентиновых ГМТ явилось открытие, зарегистрированное Российской академией естественных наук под номером 323, «Свойство высокоэнергоплотных минеральных веществ изменять параметры триботехнических систем» [10]. Авторами открытия являются Т.Л. Маринич, В.В. Зуев, Ю.Г. Лавров и еще пятеро соавторов. Приоритет открытия — 16.11.1995 г. — по дате подписания к печати книги «Энергоплотность, свойства минералов и энергетическое строение Земли» (Санкт-Петербург. «Наука», 1995 г.) [11].

Авторами было экспериментально установлено неизвестное ранее свойство высокоэнергоплотных минеральных веществ изменять параметры триботехнических систем (пар трения), заключающееся в том, что при нанесении высокоэнергоплотных минеральных веществ (серпентинов, кварца, магнетита, бадделеита и др.) на поверхности контакта двух деталей триботехнических систем происходит формирование вторичных трибоструктур, приводящих к изменению параметров триботехнических систем, в частности, снижению трения, уменьшению водородного износа, упрочнению поверхностей в узлах трения.

В.В. Зуев, один из авторов открытия, ввел понятие «энергоплотность минералов» и подробно обосновал, что этот параметр во многом определяет способность минералов формировать особо прочные структуры с другими веществами [12]. По данным В.В. Зуева и Т.Л. Маринич [11][12], взаимодействие атомов кремния (Si) и магния (Mg), содержащихся в молекулах серпентинита, с металлом (Fe) подложки происходит на атомарном уровне. Именно такая структура, по их мнению, позволяет создать очень прочный защитный слой с уникальными свойствами. Этот слой тогда назвали металлокерамическим защитным слоем, но позже детальными исследованиями, проведенными в КНР и в России, было показано образование слоистыми гидросиликатами магния углеродных алмазоподобных трибопокрытий.

После открытия № 323 и получения десятков патентов начались попытки широкомасштабного применения ГМТ не только в России, но и за рубежом. Относительная простота и легкость обработки агрегатов и узлов трения еще больше ускорила темпы внедрения трибосоставов на основе серпентинов.

В начале третьего тысячелетия совместно китайскими и французскими учеными были проведены фундаментальные исследования механизмов формирования защитных структур на поверхностях трения при использовании ГМТ на основе серпентина [11]. В качестве материала для обработки был взят тонкодисперсный порошок серпентинита лизардитовой 1Т конфигурации, составлявшего основу АРТ-составов, разработанных ООО «Неосфера» (Санкт-Петербург), но произведенных уже в Китае.

Затем, учитывая научную важность и высокую практическую значимость полученных результатов, китайские ученые расширили исследование с применением нескольких видов рентгеновской, тоннельной, оже-спектроскопии (ЭОС), а также современных методов избирательной зонной дифракции, атомной эмиссионной спектроскопии (AES), конфокальной Raman-спектроскопии и т.д. [13].

ЭОС — электронная оже-спектроскопия. Раздел спектроскопии, изучающий энергетические спектры оже-электронов, которые возникают при облучении исследуемого вещества электронным пучком. ЭОС широко используется для определения элементного состава поверхности твердых тел, для изучения электронного строения и химического состояния атомов в пробе.

AES — совокупность методов элементного анализа, основанных на изучении спектров испускания свободных атомов и ионов в газовой фазе.

Конфокальная рамановская (Raman) спектроскопия — метод спектроскопии, основанный на неупругом рассеянии фотонов, известном как комбинационное рассеяние. Обычно используется в химии для получения структурных «отпечатков пальцев», по которым можно идентифицировать молекулы. Метод назван в честь индийского физика Ч.В. Рамана.

В 2004 году в Китае вышла книга «ART-Technology», в основу которой легли результаты именно этих двух исследований [14].

На результатах этих исследований стоит остановиться подробно, так как именно после их опубликования в сборнике научных статей под общим названием «Superlubricity» («Сверхсмазывающая способность») [15] защитный слой, формирующийся при добавлении серпентина в зону трения двух тел, стали рассматривать не как металлокерамический, а как слой, относящийся к группе DLC (Diamond Like Coating), что переводится с английского как «алмазоподобное покрытие».

DLC-покрытия состоят из атомов углерода, как с алмазными, так и с графитоподобными связями. Такие аморфные покрытия можно получать в широкой области температур, вплоть до комнатной, на различных материалах: металлах, керамике, стекле, пластических материалах.

Высокое содержание атомов углерода с алмазными связями в присутствии графитоподобных связей приводит к появлению уникальных характеристик алмазоподобных покрытий, таких как:

- высокая твердость;

- низкий коэффициент трения;

- высокая износоустойчивость;

- химическая инертность;

- биосовместимость;

- прозрачность в широком диапазоне спектра;

- экологическая чистота.

DLC-структуры обладают особой прочностью и одновременно эластичностью, а также устойчивостью к воздействию нагрузок и различных коррозионных факторов [16]. Подход к исследованиям такой глубины, с которой они были проведены китайскими и французскими трибологами, в России провести не представляется возможным даже в настоящее время: высокая стоимость, а также отсутствие перечисленного оборудования или его аналогов в пределах нескольких институтов будут непреодолимым препятствием.

Перед лабораторными исследованиями были проведены полевые испытания совместно с Пекинским тепловозным депо на двух локомотивах DF11-типа, приводимых в движение дизельным двигателем модели 16V280Z. Двигатели локомотивов DF11-0063 и DF11-0163 были обработаны пакетом механохимического восстановителя «ART», который был смешан с картерным маслом (китайской классификации TB/T-2933-1998). После длительной эксплуатации (300 000 км пробега) двигатели были разобраны. На всех исследуемых поверхностях трения были обнаружены прозрачные новообразования, похожие на стеклянное покрытие. Они и были исследованы.

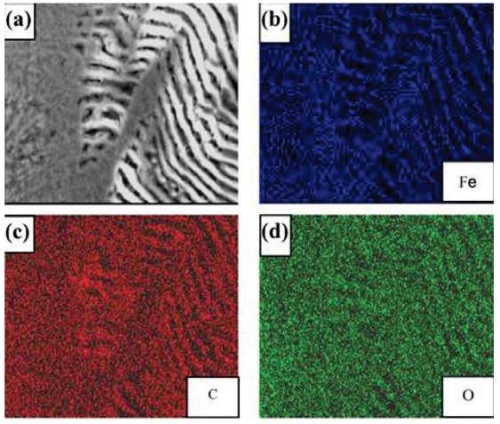

Было показано, что в сформированном (новом) слое не содержится ни магния, ни кремния, которые присутствуют в молекуле серпентинита — Mg6(Si4O10)[OH]8. В то же время было показано, что защитный слой, образованный на поверхностях гильзы и колец дизельного двигателя тепловоза, включает Fe, C и O, а основной фазой (матрицей) является карбид железа Fe3C, с включениями С, СО, СО2, FeOOH (рис. 1).

Рис. 1. SEM фото (a) и EDX многоэлементное картирование (b, c и d) защитного слоя (увеличение 10 000k), сформированного после обработки ДВС тепловоза серпентинитовым ГМТ, произведенным по АРТ-технологии [12]. SEM — сканирующий электронный микроскоп (модель CSM-950). EDX-многоэлементное картирование — спектрофотометрическое исследование химического состава с помощью энергодисперсного рентгено-флуоресцентного спектрометра EDX [14].

Fig. 1. SEM image (a) and multi-element EDX mapping (b, c, and d) of the protective layer (magnification of 10000k) formed following the treatment of a diesel locomotive ICE with a serpentinite friction geomodifier produced according to the APT technology [12]. SEM — scanning electron microscope (CSM-950 model). Multi-element EDX mapping — spectrophotometric study of the chemical composition using an energy-dispersive X-ray fluorescence spectrometer [14].

Далее в результатах исследования отмечается, что основными компонентами, из которых состоит изучаемый слой, являются металл поверхностей трущихся деталей, углерод из «третьего тела» — смазки, и вещества из рекондиционера (АРТ-состава, состоящего из серпентина лизардитовой конфигурации), и делается предположение, что основным источником железа (Fe) в защитной структуре является железо из поверхности трения и продуктов износа, находящихся в смазке, источником углерода (С) — третье тело, которым являются масла и смазки. Их общая формула — CxHy. Источников кислорода (О) несколько: из серпентинита, продуктов распада масла, окружающей среды.

Присутствие в защитном покрытии кремния (Si), магния (Mg) и алюминия (Al), находящихся в исходном ГМТ, пока четко не выявлено. Но несколькими независимыми исследованиями отмечено, что в ГМТ-покрытии содержание этих элементов имеется, но не превышает значений стандартных примесей металлов, используемых в узлах трения [5][16–19].

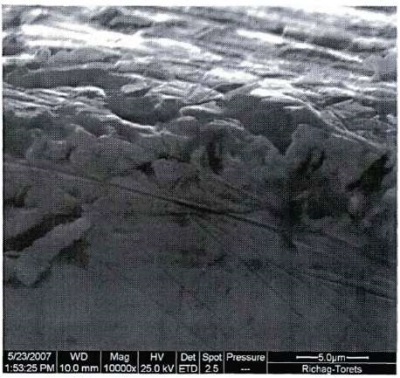

Подтверждением результатов исследований в Китае были результаты, полученные при исследовании серпентиновых ГМТ, проведенном по заказу ООО «Неосфера» в Санкт-Петербургском институте материаловедения (ФГУП ЦНИИМ) совместно с ФГУП «ВНИИ метрологии» им. Д.И. Менделеева [3]. Наработка защитного слоя пары трения «ролик — колодочка» проводилась на машине трения (рис. 2, 3). Третьим телом служило масло с добавлением в него АРТ-состава, в котором основным компонентом был лизардит конфигурации 1Т.

Рис. 2. Фотография фрагмента защитного слоя, образованного после обработки ролика машины трения составом «АРТ» производства ООО «Неосфера» [3]

Fig. 2. Fragment of the protective layer formed following the treatment of the tribometer roller with an APT composition (Neosphere, LLC)

Рис. 3. Фотографии двух фрагментов защитного слоя, образованного после обработки ролика машины трения составом «А.Р.Т.» и фотоскрин результатов атомно-эмиссионных спектрометрических исследований химического состава слоя в точках, взятых для анализа (на фото слева и справа отмечены прямоугольником). Фото слева — внешние области защитного слоя, фото справа — область защитного слоя, граничащая с металлической подложкой ролика [3]

Fig. 3. Photograph showing two fragments of the protective layer formed following the treatment of the tribometer roller with the APT composition and a screenshot of results obtained in the atomic-emission spectrometry studies into the chemical composition of the layer at the points selected for analysis (marked with a rectangle on the left and right photos). Left photo — outer regions of the protective layer; right photo — area of the protective layer bordering the metal substrate of the roller [3]

На фото слева (рис. 3) фотоскрин показывает, что углерода в поверхностных слоях 29 %, в то время как в самой молекуле серпентинита исходного сырья (в минерале серпентине лизардитовой 1Т-конфигурации) его ничтожно мало.

На фото справа (рис. 3) на фотоскрине видно, что углерода во внутренних слоях защитной структуры практически нет, а содержание железа — более 85 %.

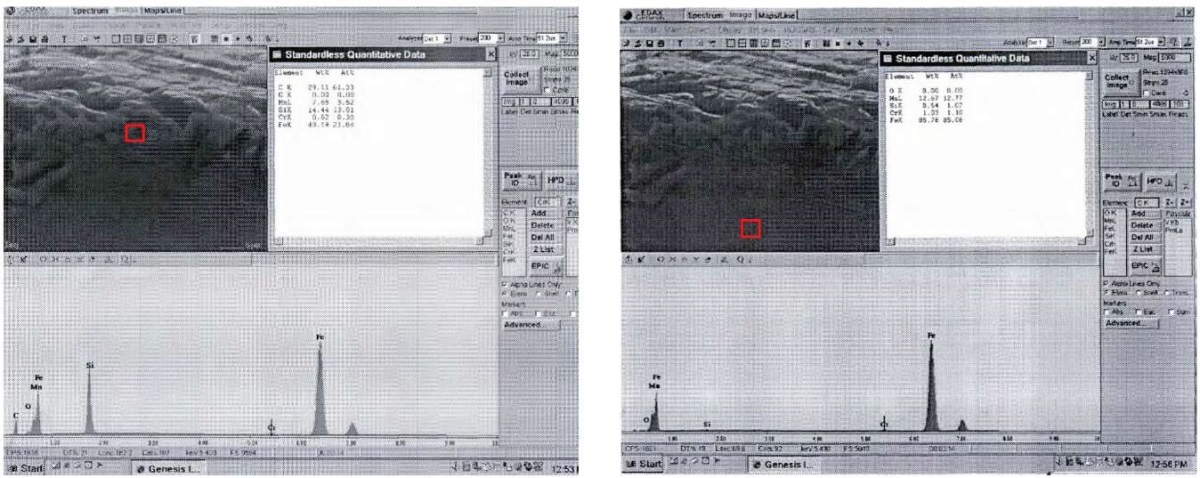

И, наоборот, на рисунке 4 показано, что внешние слои могут содержать очень большое количество углерода — до 65 %.

Рис. 4. Фотография внешних слоев защитной структуры, образованной после обработки ролика машины трения составом «АРТ», и фотоскрин результатов атомно-эмиссионных спектрометрических исследований химического состава защитного слоя в точке, взятой для анализа. На фотоскрине отмечено содержание углерода — 64,33 % [3]

Fig. 4. Photograph showing the outer layers of the protective structure formed following the treatment of the tribometer roller with the APT composition and a screenshot of results obtained in the atomic emission spectrometry studies into the chemical composition of the protective layer at the point selected for analysis. A carbon content of 64.33% is reported in the screenshot [3]

Таким образом, результаты исследования, проведенного в ЦНИИМ, демонстрируют неоднородность химического состава защитного слоя, сформированного в результате добавления тонкодисперсного серпентина в зону трения двух металлических поверхностей. Подтверждением неоднородности защитной структуры (трибопокрытия) послужили результаты испытаний ГМТ-составов производства НПО «Руспромремонт». Исследования были проведены в Финляндии в лаборатории «Cemic» Государственного геологического университета в Хельсинки.

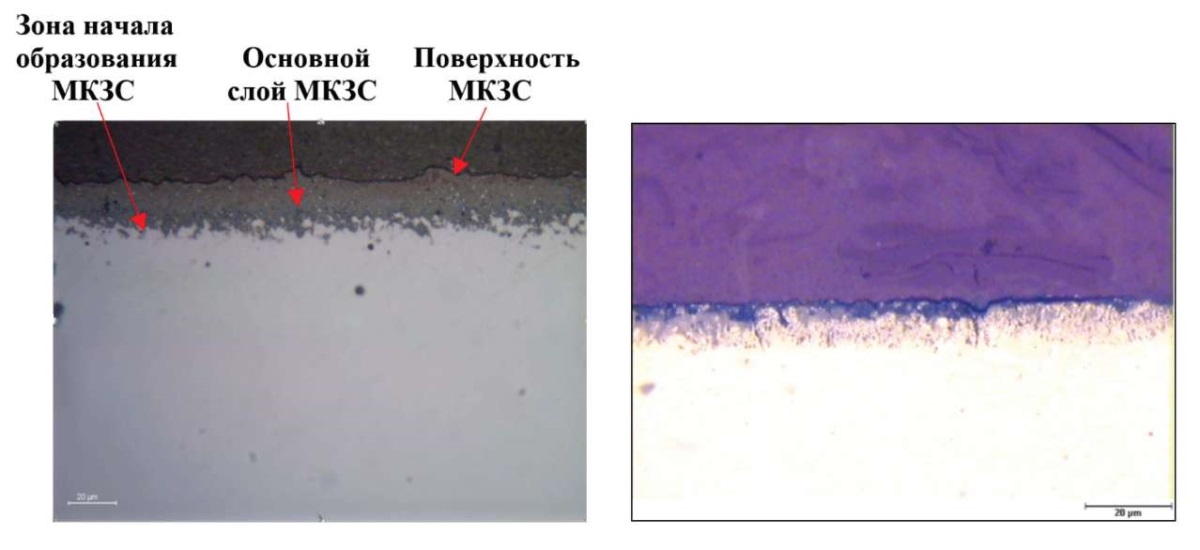

На рисунке 5 показано ГМТ-трибопокрытие на стальной поверхности ролика, обработанного геомодификатором трения «РВС» («Ремонтно-восстановительный состав») [17].

На фото справа (рис. 5) защитный слой показан в более контрастном варианте, чтобы наглядно продемонстрировать его внешнюю и внутреннюю границы.

Рис. 5. Металлокерамический защитный слой (МКЗС) на стальной поверхности ролика, обработанного геомодификатором трения «РВС». Снимки выполнены в лаборатории «Cemic», Государственный геологический университет, Хельсинки, Финляндия [17]

Fig. 5. Metal-ceramic protective layer on the steel surface of a roller treated with an RVS friction geomodifier. Images were taken at the Cemic Laboratory of the State Geological University, Helsinki, Finland [17]

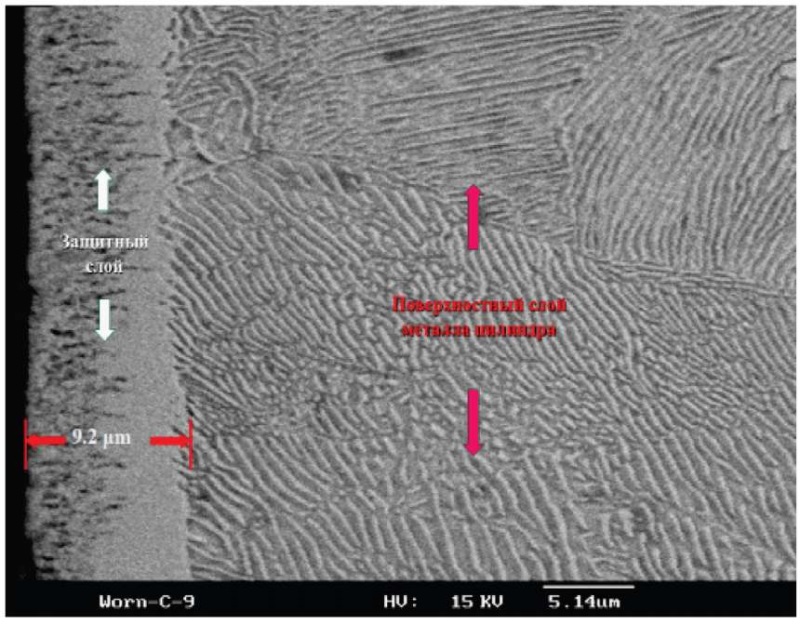

В китайско-французском исследовании удалось показать защитный слой более наглядно (рис. 6) [14].

Рис. 6. BSE-фотография защитного слоя, сформированного на гильзе одного из цилиндров после обработки ДВС тепловоза серпентинитовым ГМТ, произведенным по АРТ-технологии (Государственная ключевая лаборатория трибологии, Университет Циньхуа, Китай) [14]

Fig. 6. BSE photo of the protective layer formed on the barrel of one of the cylinders following the treatment of the diesel locomotive ICE with a serpentinite friction geomodifier produced according to the APT technology. (State Key Laboratory of Tribology, Tsinghua University, Beijing, China) [14]

На особо контрастном фото отчетливо видны границы слоя (на фото слой — слева), толщина которого составила от 8 до 12 мкм.

Прилегание слоя настолько плотное, что без контрастного режима сканирования среза детали покрытия трудно было бы отличить от подложки.

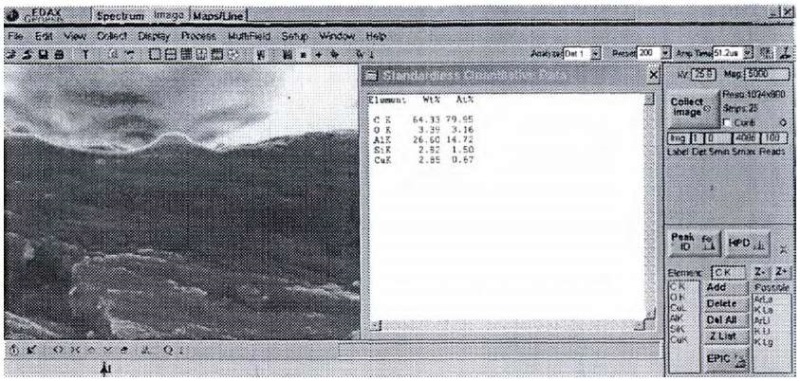

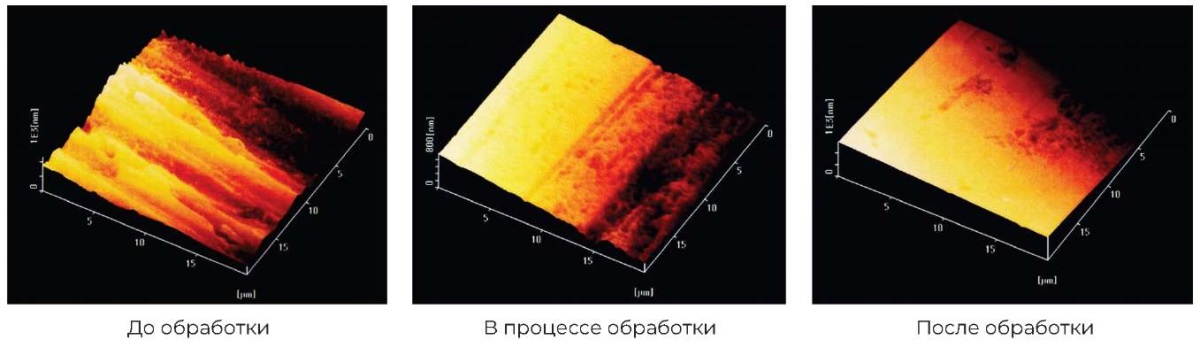

Подтверждение процессов преобразования поверхностей трения под воздействием серпентинитовых ГМТ получили японские ученые из Токийского государственного университета Васэда при исследовании пары трения-скольжения «вал — вкладыш». Полученные результаты наглядно показывают (рис. 7), какие изменения происходят на поверхностях в процессе приработки состава ГМТ на разных стадиях образования металлокерамического слоя [17].

Рис. 7. Изменение (выравнивание) геометрии поверхности трения в процессе приработки состава «РВС» на разных стадиях образования металлокерамического слоя (использованы материалы из презентации «РВС-технология», подготовленной НПО «Руспромремонт») [17]

Fig. 7. Change (alignment) in friction surface geometry in the process of RVS composition break-in at different stages of metal-ceramic layer formation (materials from the RVS-Technology presentation prepared by Ruspromremont) [17]

Следует отметить, что, несмотря на полученные результаты в лаборатории «Cemic», по которым содержание углерода было аномально высоким по сравнению с ожидаемым, в НПО «Руспромремонт» продолжали называть это покрытие металлокерамическим.

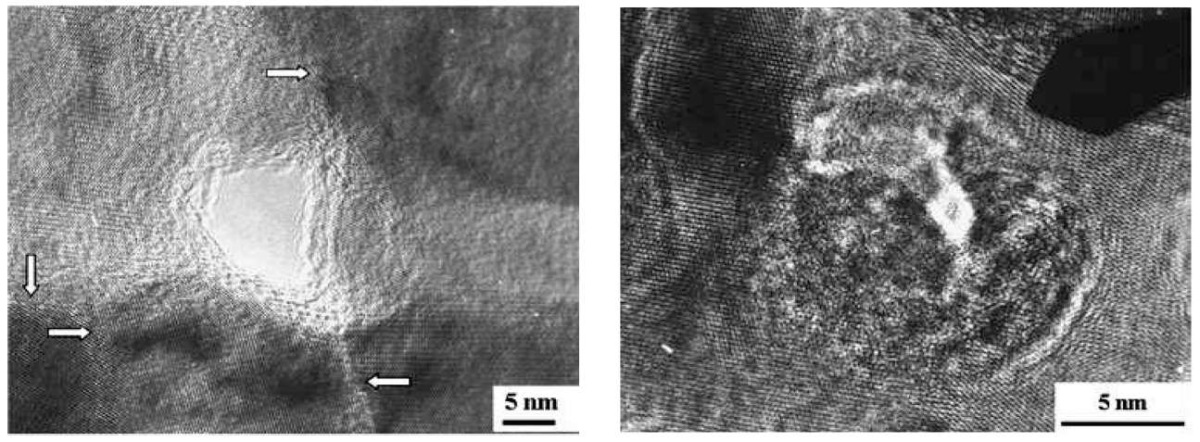

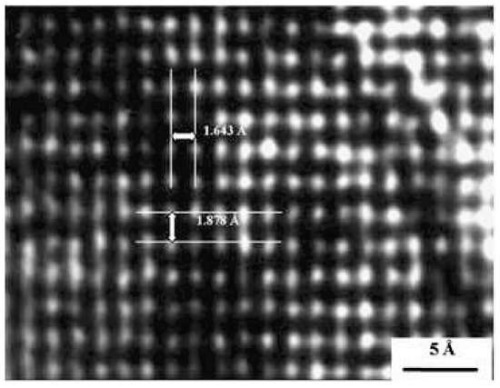

Получив различными методами подтверждение высокого содержания углерода в образовавшимся ГМТ-покрытии, китайские и французские ученые сфотографировали и металл-карбидную (Fe3C) матрицу слоя, и аморфную структуру наноалмазных частиц, встроенных в эту матрицу [14–16] (рис. 8).

Рис. 8. Изображение границы алмазоподобного зерна нанокристаллической металлокарбидной матрицы (фото слева) и его аморфной структуры (фото справа). Получено с помощью HRTEM-микроскопии при исследовании защитного покрытия, сформированного после обработки дизеля тепловоза с помощью ГМТ, произведенного по АРТ-технологии [14]

Fig. 8. Image of a diamond-like grain boundary in a nanocrystalline metal-carbide matrix (left photo) and its amorphous structure (right photo). It was obtained via HRTEM microscopy in the study of the protective coating formed following the treatment of the diesel locomotive engine with a friction geomodifier produced according to the APT-technology) [14]

HRTEM — просвечивающая электронная микроскопия высокого разрешения

Данные о химическом и фазовом строении, полученные с помощью конфокального Raman-cпектрометра модели RM2000, позволяют сделать заключение, что аморфные фазы защитного слоя можно отнести к DLC-структурам (рис. 9).

Рис. 9. Изображение (в масштабе наношкалы) нанокристаллической металлокарбидной (Fe3C) матрицы, показывающее размеры и упорядоченность (сетчатость) кристаллических ячеек. Получено с помощью HRTEM-микроскопии при исследовании защитного покрытия [14]

Fig. 9. Nanoscale image of a nanocrystalline metal-carbide (Fe3C) matrix showing the size and ordered arrangement (lattice) of cells (obtained via HRTEM microscopy in the study of the protective coating) [14]

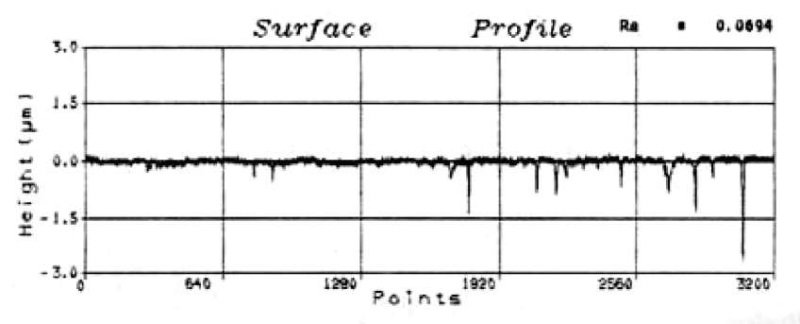

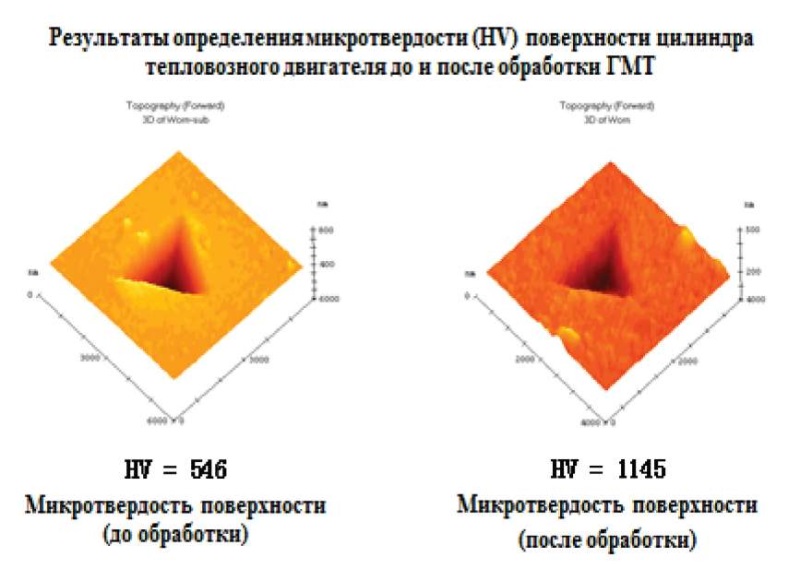

Применив комплексный подход, китайские исследователи [14][15] определили не только химические, но и физические параметры защитного слоя, полученного в результате обработки тонкодисперсным серпентинитом узлов трения дизелей двух локомотивов (рис. 10, 11).

Рис. 10. Профилограмма поверхности гильзы цилиндра тепловозного дизеля после ГМТ-обработки [14][15]

Fig. 10. Surface profilogram for the cylinder barrel of the diesel locomotive engine following treatment with a friction geomodifier [14][15]

Рис. 11. Сравнение результатов контроля микротвердости поверхности гильзы до и после ГМТ-обработки (546 и 1145 HV) [14][15]

Fig. 11. Compared results of monitoring barrel surface microhardness prior to and following treatment with a friction geomodifier (546 and 1145 HV) [14][15]

Шероховатость поверхности Ra оценивалась профилометром Talysurf и составила 0,0694 μ, что соответствует параметрам ультрагладких поверхностей. Такие характеристики шероховатости достигаются только ультрасупершлифованием, суперполировкой и зеркальным фрезерованием, если стоит задача достичь 14-го класса чистоты поверхности — максимально возможного класса чистоты по ГОСТ 2789-73.

Из данных, представленных на рисунке 11, видно, что твердость (по шкале Викерса) сформированного защитного слоя в два раза выше твердости металла подложки, на которой этот слой сформировался. Такая твердость покрытия, сформированного на поверхности кольца и гильзы дизеля тепловоза, прошедшего 300 000 км после обработки АРТ-составом, равна твердости «самой твердой керамики» при высокой эластичности.

После публикации проведенного в Китае комплексного исследования физико-химической структуры защитного покрытия в России началась следующая активная фаза исследований и испытаний серпентиновых ГМТ на различных узлах трения [3][4][13][14][18–24].

В январе 2009 года в Москве в конференц-центре «ИнфоПространство» состоялся круглый стол на тему «Трибология в России: текущие проблемы и перспективы развития». В заключительном докладе О.Г. Павлов, в то время руководивший ООО «Неосфера», предложил больше не называть защитные структуры, инициируемые тонкодисперсными порошками серпентинов, металлокерамическими. В докладе было показано, что оснований называть такие покрытия металлокерамическими гораздо меньше, чем доказательств их принадлежности к алмазоподобным покрытиям (DLC).

Некоторое время даже пионеры использования ГМТ на основе серпентина не могли принять версию алмазоподобной природы защитного слоя, так как не могли объяснить, откуда в защитном слое появилось так много углерода. Но к середине первого десятилетия накопилось достаточно материала, объясняющего причины образования DLC-покрытия.

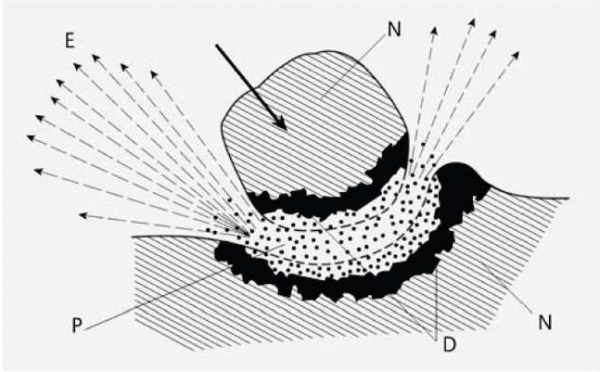

И такой возможной причиной является трибоплазма. В процессе трения двух твердых тел даже в случае гидродинамического скольжения в присутствии смазки возникают множественные точечные контакты, где локальная температура может быть более 2000 °С. При таких температурах любые вещества распадаются на составные части и на атомы с эмиссией электронов [25][26].

Таким образом, в зонах микроконтакта формируется неустойчивое высокотемпературное состояние веществ, называемое плазмой.

На рисунке 12 схематично показаны события, происходящие в зоне контакта в момент удара двух твердых поверхностей.

Рис. 12. Несколько состояний вещества, возникающих при ударе (например, при измельчении в шаровой мельнице), согласно модели «магма — плазма». Области состояний: экзоэмиссия (E), нормальная структура (N), «плазма» (P), нарушенная структура (D). Направление удара показано стрелкой [25]

Fig. 12. Several states of matter resulting from an impact (e.g., grinding in a ball mill) according to the magma-plasma model: exoemission (E), normal structure (N), plasma (P), and disordered structure (D). Impact direction is indicated by the arrow [25]

Рисунок взят из статьи «Магма в ступке» [25], в которой авторы подробно описали эффект активного перемещения углерода из воздуха во время измельчения одной из разновидностей серпентина. После измельчения авторы обнаружили высокое содержание углерода в тонкодисперсных зернах измельченного серпентина.

Таким образом, косвенно было подтверждено высокое сродство молекул серпентинов к углероду, которое активно проявляется при высоких температурах и высоком давлении. Такая ситуация как раз и наблюдается в зонах точечного контакта в узлах трения.

К этому следует добавить, что именно высокая энергоплотность (по В.В. Зуеву, удельная объемная энергия атомизации) серпентинов, как и других слоистых силикатов, и особенности пространственной структуры их кристаллической решетки «выделили» этот камень как «трибоминерал» [11]. Чем выше энергоплотность вещества, тем более устойчивую структуру это вещество может создать с другими веществами [10][11].

Серпентин — основное вещество минерала серпентинита, — является главным действующим агентом при попадании в зону трения двух тел, усиливая и ускоряя процессы формирования трибоплазмы.

Такие процессы изучает молодая наука механохимия. И, так как она молодая, в ней нет строгой единой теории, объясняющей и обобщающей сложные и многообразные физико-химические явления, вызываемые действием механических сил на вещество.

Можно привести пример: высекание искр при ударе друг о друга двух кусков кварца известно человеку с доисторических времен. Древние люди научились использовать его для добывания огня. Обыкновенный механический удар. Казалось бы, примитивное действие. На самом деле оно вызывает сложную комбинацию деформационно-структурных, термических, электромагнитных, оптических и химических процессов. Они включают возникновение и миграцию дефектов структуры твердого вещества, его аморфизацию и быстрый локальный разогрев в месте удара. Одновременно рвутся химические связи при образовании свежей поверхности и появляются на ней короткоживущие активные центры. Добавим для полноты картины эмиссию электронов, фотонов, ионов и возникновение электростатического заряда. Такое простое по исполнению и одновременно «внутренне богатое» действие, как удар кремня о кремень, когда-то озарило сознание древнего человека и сыграло свою роль в искусственном получении огня.

При отсутствии теории в механохимии используются аналогии и модели, заимствованные из других областей науки. И понятие «магма» здесь — не исключение. По представлениям немецкого физико-химика П.А. Тиссена (P.A. Thiessen) и его последователей, удар зерен друг о друга при измельчении приводит к концентрации энергии в микроскопической поверхностной зоне [26][27]. В результате на очень короткие промежутки времени образуется тонкий слой расплава и даже вещество в высокоэнергетическом состоянии, аналогичное плазме или магме. Такое состояние было названо трибоплазмой (от греч. «трибо» — трение).

В отчете ЦНИИМ было отмечено, что при нагревании серпентинит разлагается на «более простые» вещества, при этом отмечался экзотермический эффект, свидетельствующий об образовании новой кристаллической фазы (предположительно, форстерита) с точкой экстремума при 779 °С. Потеря гидроксильной группы сопровождалась поэтапной кристаллизацией со значительным тепловыделением [3].

В связи с этим следует отметить, что твердость серпентинов по шкале Мооса находится в диапазоне 2,5–3,0; а веществ типа форстерита — в диапазоне 7,0–7,4. Это важно для понимания многофазного воздействия частиц серпентинита на поверхности трения в зоне их контакта друг с другом.

В подробно описываемом исследовании, проведенном китайскими и французскими учеными [14], говорится о том, что в процессе трения между пиками может формироваться температура, при которой вещества поверхности, из которых состоят пары трения, и вещества среды (содержащиеся, например, в моторном масле) превращаются в трибоплазму. Отмечается, что в состоянии трибоплазмы неорганические и органические вещества смазки входят (внедряются) в состав трибопокрытия.

Исследователи предложили выделить новое направление трибологии — углеродную трибологию, т.к. все яснее становится понимание уникальных свойств DLC-структур, которые образуются на поверхностях трения при наличии третьего тела (масла, смазки), содержащего углерод. В заключение авторы исследования отмечают, что свойство «сверхсмазки» можно объяснить именно наличием DLC-структур.

Итак, серпентиновые ГМТ инициируют и участвуют в создании на поверхностях трения антифрикционного, противоизносного ремонтно-восстановительного покрытия, которое не только восстанавливает изношенные поверхности, но и изменяет условия трения. ГМТ, являясь эффективным инструментом в борьбе с трением и износом, уносящими ежегодно до 15 % ВВП человечества, создают условия «безызносности», что особенно актуально для дорогостоящей техники, которая используется в экстремальном режиме.

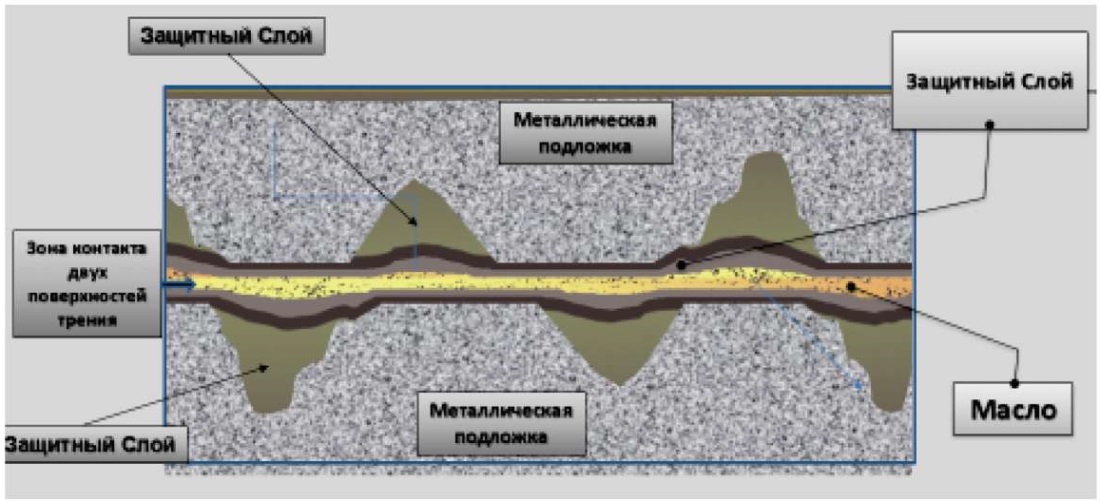

На рисунке 13 схематично показан процесс формирования ГМТ-покрытия при попадании частиц ультратонкоизмельченного серпентина в зону трения металлических поверхностей.

Рис. 13. Схематичное изображение двух изношенных поверхностей трения, на которых сформировался защитный слой [1][2]

Fig. 13. Schematic representation of two worn friction surfaces on which a protective layer has formed [1][2]

Благодаря многочисленным испытаниям на стендах и в штатной эксплуатации агрегатов (двигателей легковых автомобилей) выяснилось, что ГМТ-покрытие обладает высокой маслоудерживающей (олеофильной) способностью. Пробег по маршруту Москва — Санкт-Петербург — Москва (рис. 14), организованный ООО «Ньюмэн» на легковом автомобиле, у которого после обработки двигателя трибосоставами «Форсан» (современное название — «Практекс») было полностью слито моторное масло, мог состояться только в том случае, если хоть какое-то количество масла находилось в цилиндропоршневой зоне и в зоне подшипников распредвала. Иначе двигатель заклинило бы даже в случае сформированной защитной структуры на поверхностях трения двигателя.

Рис. 14. Сертификат Книги рекордов России, выданный компании «Ньюмэн» за организацию в 2001 году пробега Москва — Санкт-Петербург — Москва на легковом автомобиле, у которого после обработки двигателя трибосоставом «Форсан» (новое название — «Практекс») было полностью слито моторное масло. Дальность пробега без моторного масла составила 1500 км

Fig. 14. Certificate of the Russia Book of Records issued to the Newmen company for the organization of the 2001 Moscow — St. Petersburg — Moscow car run, which following engine treatment with a Forsan tribological composition (new name — Practex) was completely drained of engine oil. The kilometrage without engine oil was 1500 km

На свойстве защитного слоя удерживать масляную пленку основано «чудо», которое многие годы демонстрирует на различных выставках компания «НПТК «СУПРОТЕК», Санкт-Петербург: на постаменте демонстрируется работающий на холостом ходу автомобиль, у которого снят поддон картера (рис. 15).

Рис. 15. У двигателя автомобиля «Лада», предварительно обработанного геомодификатором трения (ГМТ) производства ООО «НПТК «Супротек», снят поддон картера. Двигатель работает без моторного масла на холостых оборотах в течение всего дня. Выставка «Интеравто-2010», Москва, 2010 г.

Fig. 15. Lada car engine pre-treated with a friction geomodifier (Suprotec, Russia) with the removed oil sump. The engine runs at idle speed without engine oil all day long. InterAuto-2010 exhibition, Moscow

Подводя итог вышеизложенному материалу, можно заключить следующее.

Пространственная структура ГМТ-покрытия (защитного слоя) представляет собой сложный упорядоченный кристаллический комплекс, в который входят аморфные и кристаллические частицы с размерами от 0,5 до 20 нанометров. Покрытие имеет слоистое строение (толщина каждого слоя — не более 100 nm), что обусловлено динамикой постепенного формирования покрытия как полимолекулярного наслоения на металлическую подложку.

Практическим подтверждением послойного образования защитного DLC-покрытия на металлических поверхностях пары трения могут служить результаты испытаний, проведенных на винтовой паре качения патронно-центрового станка. Было показано, что уменьшение зазора винтовой пары качения со 100 микрон до 35 происходило поэтапно, в течение 240 часов работы станка после обработки ГМТ-составом производства ООО «Неосфера».

Мы полагаем, что практически во всех узлах трения, где применяли ГМТ-составы и получали восстанавливающие геометрию трущихся поверхностей защитные слои, в DLC-покрытии формируется подобие «металлокарбидного» слоя. Но самые верхние слои ГМПТ-покрытия могут содержать до 90 % углерода.

Эффект от обработки геомодификаторами может проявиться через час, а толщина ГМТ-покрытия может увеличиваться в эксплуатации обработанного агрегата даже после смены масла. Новая поверхность имеет высокую чистоту и твердость. ГМТ-покрытие прозрачно, под ним видна металлическая подложка, ее цвета — желто-золотистый, золотисто-сиреневый, светло-серый. Формирование покрытия интенсивнее идет на поработавших маслах, поэтому целесообразно проводить обработку за 50–100 мото-часов до смены масла, а добавление в геомодификатор сажи ускоряет формирование покрытия. Покрытия сохраняются после смены масла, но из-за неизбежного, хотя и замедленного изнашивания через 30–50 тыс. км пробега автомобилей, или 3000–5000 мото-часов работы дизель-генераторов и других дизельных стационарных агрегатов, или год-два работы трактора требуется повторная обработка.

Основными факторами динамики процесса формирования защитного слоя после добавления ГМТ на основе серпентинов являются давление и температура в зонах контакта. В холодном масле процесс идет менее интенсивно. А эффективной частью ГМТ на основе серпентинов являются субмикронные (размер от 0,5 до 20 микрон) порошки. Особенности структурного строения серпентина (моноклинная межслойная сингония, высокая энергоплотность и т.д.) являются одной из «причин» их уникальных триботехнических свойств.

Для эксплуатации техники в экстремальных условиях Севера и Арктики имеют значение все перечисленные эффекты от применения ГМТ на основе слоистых гидросиликатов, но особое значение может иметь облегчение «холодного запуска» дизельных и бензиновых агрегатов.

Благодарности

В статье использованы материалы далеко не всех исследователей и инженеров, активно развивавших тему «применение геомодификаторов трения на основе серпентинов». Авторы статьи выражают всем им глубочайшую благодарность за упорство, большой объём проделанной работы по внедрению триботехнических составов в различные отрасли промышленности России. Особая благодарность авторам открытия № 323: Маринич Т.Л., Зуеву В.В., Лаврову Ю.Г., Лазареву С.Ю., Денисову Г.А., Половинкину В.Н., Соловьеву А.П., Холину А.Н., а также д.т.н. Шарифуллину С.Н., Соколу С.А., Пустовому И.Ф., Шабанову А.Ю. и многим другим испытателям, внесшим весомый вклад в развитие описанной технологии.

Acknowledgments

Not all materials of researchers and engineers who actively developed the “application of serpentine-based friction geomodifiers” were used in the article. The present authors express their deepest gratitude to all of them for the perseverance and a large amount of work done on the introduction of tribological compositions in various Russian industries. Special thanks are owed to the authors of discovery No. 323: Marinich T.L., Zuev V.V., Lavrov Yu.G., Lazarev S.Yu., Denisov G.A., Polovinkin V.N., Solovyov A.P., Kholin A.N., as well as Sharifullin S.N. (Dr. Sci. in Engineering), Sokol S.A., Pustovoy I.F., Shabanov A.Yu. and many other testers who have made a significant contribution to the development of the described technology.

Список литературы

1. Павлов О.Г. Ремонт без разбору. Новые технологии обработки судовых двигателей. Катера и Яхты. 2014; (3): 57–59.

2. Павлов О.Г. Инновационная технология безразборного ремонта узлов промышленного оборудования и автотехники. Инженерный Клуб. 2013; март: 42–45.

3. Федеральное государственное унитарное предприятие «Центральный научно-исследовательский институт материалов» (ФГУП ЦНИИМ). Предварительная оценка эффективности использования АРТ-составов в качестве антифрикционного покрытия для узлов трения. Научно-технический отчёт. Санкт-Петербург; 2006.

4. ООО «Центральный научно-исследовательский дизельный институт». Моторные испытания «АРТ-технологии» на дизель-генераторе 4Ч 9.5/11. Технический Отчёт. Санкт-Петербург; 2007.

5. Телух Д.М., Кузьмин В.Н., Усачев В.В. Введение в природу использования слоистых гидросиликатов в трибосопряжениях. Трение, износ, смазка. 2009;(3). [Интернет]. http://www.oilchoice.ru/download/file.php?id=2209

6. Дунаев А.В., Филиппова Е.М. Нетрадиционная триботехника для повышения ресурса автотракторной техники. Итоги 25-летнего развития. Москва: Федеральный научный агроинженерный центр ВИМ; 2017.

7. Гаркунов Д.Н., Крагельский И.В. Эффект безызносности. Научное открытие №41, 12 ноября 1956. [Интернет]. https://ross-nauka.narod.ru/06/06-041.html

8. Костецкий Б.И., Носовский И.Г., Караулов А.К. Поверхностная прочность материалов при трении. Киев: Технiка; 1976, 296 с.

9. Дунаев А.В., Павлов О.Г., Пустовой И.Ф., Рыжов В.Г. Механизмы образования триботехнических покрытий при использовании геомодификаторов трения. В: Современные проблемы освоения новой техники, технологий, организации технического сервиса в АПК: материалы Междунар. науч.-практ. конф., Минск, 7-8 июня 2017 г. Минск: БГАТУ; 2017, с. 112–122.

10. Маринич Т.Л., Зуев В.В., Лавров Ю.Г., Лазарев С.Ю., Денисов Г.А., Половинкин В.Н., Соловьев А.П., Холин А.Н. Свойство высокоэнергоплотных минеральных веществ изменять параметры триботехнических систем. Открытие №323, приоритет от 16 ноября 1995 г.

11. Зуев В.В. Энергоплотность, свойства минералов и энергетическое строение Земли. Санкт-Петербург: Наука; 1995, 128 с.

12. Зуев В.В. Конституция, свойства минералов и строение земли (энергетические аспекты). Санкт-Петербург: Наука; 2005, 402 с.

13. Jin Y., Yuang H., Wang F., Minfray C., Li S. Phase structure and lubricity of in-situ generated protective layer on worn metal surfaces in presence of Mg6Si4O10(OH)8. World Tribology Congress III, Vol. 2. Washington; 2005, p. 449–450. [Интернет]. https://doi.org/10.1115/wtc2005-63927

14. Li Shenghua, Yang He, Wang Feng. ART-technology. China, Beijing; 2004. 403 p.

15. Jin Y., Li S. Superlubricity of In Situ Generated Protective Layer on Worn Metal Surfaces in Presence of Mg6Si4O10(OH)8. In: Superlubricity. Ed. Erdemir A., Martin J.-M., Elsevier Science B.V.; 2007, p. 445–469.

16. Jin Yuansheng, Li Shenghua, Zhang Zhengye, Yang He, Wang Feng. In situ mechanochemical reconditioning of worn ferrous surfaces. Tribology International, Volume 37, Issue 7, July 2004, Pages 561-567. [Интернет]. https://www.sciencedirect.com/science/article/abs/pii/S0301679X03002354

17. РВС-технология (патент РФ №2266979) — Эффективный инструментарий достижения целей устойчивого развития. [Интернет]. http://rvs-tech.ru/o-kompanii/prezentacziya/

18. Дунаев А.В. Инновационные приемы повышения ресурса и экономичности тракторов при их техническом сервисе. Москва. РУСАЙНС, 2023 г. 202 с.

19. Дунаев А.В., Павлов О.Г. Пустовой И.Ф., Рыжов В. Механизмы образования триботехнических покрытий при использовании серпентиновых геомодификаторов трения. Сборка в машиностроении, приборостроении. 2018;(9): c. 414–418.

20. Дунаев А.В., Павлов О.Г., Пустовой И.Ф., Рыжов В.Г. Механизмы образования триботехнических покрытий при использовании серпентиновых геомодификаторов трения. Сельскохозяйственная техника: обслуживание и ремонт. 2017;(5-6): с. 30–37.

21. Соловьев Р.Ю., Шарифуллин С.Н., Соловьев С.А., Ольховацкий А.К., Ломухин В.Б., Дунаев А.В., Гительман Д.А., Хисметов Н.З. Безызносная эксплуатация двигателей внутреннего сгорания. Москва: ГОСНИТИ; 2015 г.

22. Дунаев А.В., Александров В.А., Павлов О.Г., Пустовой И.Ф., Сокол С.А., Селютин Г.Е. Испытания добавок к смазочным материалам. Труды ГОСНИТИ. 2014; 114(1). с. 39–45.

23. Дунаев А.В., Шарифуллин С.Н. Модернизация изношенной техники применением трибопрепаратов. Казань: Казанский (Приволжский) федеральный университет; 2013 г, 272 с.

24. Лавров Ю.Г., Ладиков В.В., Пустовой И.Ф., Павлов О.Г. Системное применение триботехнологий на всех этапах жизненного цикла машин и оборудования. Сельскохозяйственная техника: обслуживание и ремонт. 2013;(3): с. 62–69.

25. Калинкин А.М., Калинкина Е.В. Магма в ступке. Природа. 2005 (4). с. 3–8.

26. Koga N., Nakagoe Y., Tanaka H. Crystallization of amorphous calcium carbonate. Th rmochim. Аcta. 1998; 318 (1-2): р. 239–244. [Интернет]. https://doi.org/10.1016/S0040-6031(98)00348-7

27. Wu J., Wang X., Zhou L., Wei X., Wang W. Formation Factors of the Surface Layer Generated from Serpentine as Lubricant Additive and Composite Reinforcement. Tribology Letters. 2017. р. 65-93. [Интернет]. https://doi.org/10.1007/s11249-017-0873-1

Об авторах

О. Г. ПавловРоссия

Санкт-Петербург

А. В. Дунаев

Россия

Москва

Ю. Г. Лавров

Россия

Санкт-Петербург

А. П. Цейко

Россия

Санкт-Петербург

М. Б. Шилин

Россия

Санкт-Петербург

Рецензия

Для цитирования:

Павлов О.Г., Дунаев А.В., Лавров Ю.Г., Цейко А.П., Шилин М.Б. Теоретическое обоснование инновационной технологии безразборного ремонта узлов морского, железнодорожного и автомобильного транспорта, а также промышленного оборудования в условиях Арктики. Арктика и инновации. 2024;2(1):27-44. https://doi.org/10.21443/3034-1434-2024-2-1-27-44

For citation:

Pavlov O.G., Dunaev A.V., Lavrov Yu.G., Tseyko A.P., Shilin M.B. Theory behind an innovative non-disassembly repair technology for assembles in marine, railway, and motor transport, as well as industrial equipment in the Arctic. Arctic and Innovations. 2024;2(1):27-44. (In Russ.) https://doi.org/10.21443/3034-1434-2024-2-1-27-44